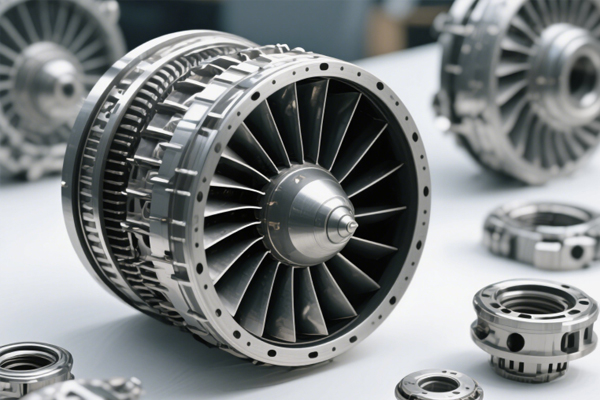

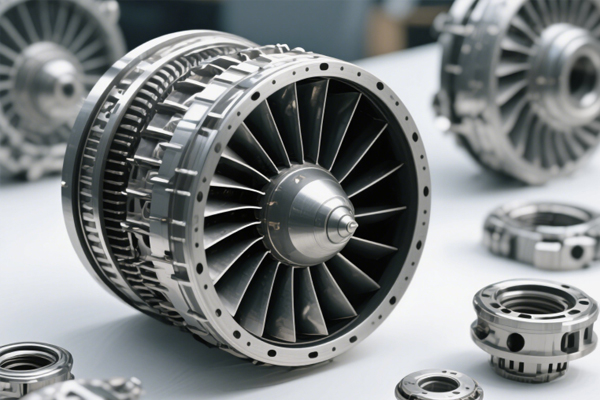

在航空领域,航空发动机堪称飞机的 “心脏”,其性能优劣直接决定飞机的飞行性能、可靠性与安全性。而航空发动机零件的精密机械加工,作为保障发动机高性能运转的关键环节,面临着诸多严苛挑战,从加工精度、材料特性到工艺复杂性,每一方面都对加工技术提出了极高要求。深入探究这些挑战并寻求突破,对推动航空发动机制造技术发展意义深远。

严苛的精度要求

航空发动机在运行时,需承受高温、高压、高转速等极端工况,这使得发动机零件必须具备极高的精度。以涡轮叶片为例,作为发动机热端部件,其工作环境恶劣,既要承受燃气高温冲击,又要在高速旋转下保持结构稳定。叶片的型面轮廓精度需精确到微米级,如 ±0.01mm 甚至更高水平。微小的尺寸偏差就可能导致叶片在高速旋转时产生不平衡力,引发发动机振动,降低发动机效率,严重时危及飞行安全。不仅如此,叶片的榫头与轮盘榫槽的配合精度同样关键,配合间隙一般需控制在几微米范围内,以确保叶片安装牢固,动力传递精准,避免因配合不当产生松动或额外应力,影响发动机的可靠性和使用寿命。

除了叶片,航空发动机的其他关键零件,如机匣、轴类零件等,对精度的要求也毫不逊色。机匣作为发动机的重要承力部件,其圆度、圆柱度以及各安装面的平面度等形位公差要求极为严格。圆度误差过大会导致发动机内部气流泄漏,降低发动机性能;安装面平面度不达标则会影响其他零部件的安装精度,进而影响整个发动机的装配质量。轴类零件的尺寸精度和圆柱度直接关系到发动机转子系统的动平衡性能,若轴的圆柱度偏差过大,在高速旋转时会产生较大的离心力,引发剧烈振动,损坏发动机零部件。

特殊材料带来的加工难题

为满足航空发动机高性能、轻量化的需求,其零件常采用各种特殊材料,这些材料在赋予零件优良性能的同时,也给精密机械加工带来了巨大挑战。

钛合金加工困境

钛合金以其高强度、低密度、良好的耐腐蚀性和热强性,成为航空发动机零件的理想材料,广泛应用于叶片、机匣、轴类等零件制造。然而,钛合金的切削加工性极差。一方面,其弹性模量低,约为钢的一半,在加工过程中受到切削力作用时极易产生变形,难以保证零件的尺寸精度。另一方面,钛合金化学活性高,在高温下易与刀具材料发生化学反应,导致刀具磨损严重,尤其是在加工钛合金叶片等薄壁零件时,刀具磨损问题更为突出,严重影响加工效率和加工质量。此外,钛合金的导热性差,切削热不易散发,会在切削区形成高温,进一步加剧刀具磨损,同时也增加了零件产生热变形的风险。

高温合金加工挑战

高温合金,如镍基高温合金,具有优异的高温强度、抗氧化性和抗热腐蚀性能,常用于制造航空发动机的燃烧室、涡轮盘等热端部件。但高温合金硬度高、强度大,加工过程中切削力大,对刀具的磨损极为严重。而且,高温合金在切削过程中容易产生加工硬化现象,使得后续切削更加困难。例如,在加工镍基高温合金涡轮盘时,由于其硬度高,普通刀具难以切入,需要采用特殊的刀具材料和切削工艺。同时,加工硬化还会导致飞机零件表面质量下降,容易产生裂纹等缺陷,影响零件的使用寿命。

复合材料加工难点

随着航空技术的发展,复合材料在航空发动机中的应用逐渐增多,如碳纤维增强复合材料用于制造发动机风扇叶片等。复合材料由基体材料和增强材料组成,其内部结构复杂,各向异性明显。在加工过程中,容易出现分层、纤维断裂、基体撕裂等缺陷。以碳纤维增强复合材料叶片加工为例,传统的切削加工方法容易导致碳纤维拔出、分层,影响叶片的结构强度和气动性能。因此,需要开发专门的加工工艺,如采用激光加工、超声振动辅助加工等新型加工技术,以减少加工缺陷,保证零件质量。

先进加工工艺的应用与创新

面对航空发动机零件精密机械加工的诸多挑战,科研人员和工程师们不断探索和应用先进加工工艺,以实现高精度、高效率、高质量的加工目标。

高速切削技术的优势与应用

高速切削技术通过大幅提高切削速度,在降低切削力的同时,提高了加工效率和表面质量。在航空发动机零件加工中,高速切削技术得到了广泛应用。例如,在加工铝合金机匣时,采用高速切削工艺,切削速度可达到每分钟数千米,相比传统切削速度提高数倍甚至数十倍。高速切削不仅能够显著缩短加工时间,还能减少零件的加工变形,提高尺寸精度和表面光洁度。同时,高速切削时产生的切削热大部分被切屑带走,降低了零件的热变形风险,有利于保证零件的加工质量。

五轴联动加工技术的关键作用

航空发动机零件结构复杂,往往具有大量的曲面和异形特征,传统的三轴加工难以满足其加工需求。五轴联动加工技术能够实现刀具在五个自由度上的运动,可对复杂零件进行全方位的加工。在加工涡轮叶片时,五轴联动加工中心能够根据叶片的三维曲面形状,精确控制刀具的姿态和运动轨迹,实现叶片型面的高精度加工。通过五轴联动加工,不仅可以减少刀具的干涉,提高加工效率,还能加工出更复杂、更精密的叶片形状,满足航空发动机对叶片气动性能的要求。

特种加工技术的突破与发展

针对钛合金、高温合金、复合材料等难加工材料,特种加工技术发挥了重要作用。激光加工利用高能量密度的激光束对材料进行局部加热,使其瞬间熔化或气化,从而实现材料的去除。在加工钛合金零件时,激光加工可以实现高精度的微孔加工和复杂轮廓的切割,避免了传统加工方法中刀具磨损和切削力引起的变形问题。超声振动辅助加工则是在传统切削加工的基础上,给刀具或工件施加一定频率和振幅的超声振动,通过振动作用降低切削力,改善材料的切削加工性。在加工复合材料时,超声振动辅助加工能够有效减少分层、纤维断裂等缺陷,提高加工质量。此外,电火花加工、电解加工等特种加工技术也在航空发动机零件加工中得到了应用和发展,为解决特殊材料和复杂结构零件的加工难题提供了有效途径。

航空发动机零件的精密机械加工是一项充满挑战的领域,精度要求的严苛性、材料加工的复杂性促使加工技术不断创新与发展。从对高精度的极致追求,到应对特殊材料加工困境,再到先进加工工艺的广泛应用,每一步都凝聚着科研人员和工程师们的智慧与努力。随着科技的不断进步,相信航空发动机零件精密机械加工技术将持续突破,为航空发动机性能的提升提供坚实保障,推动航空事业迈向更高的台阶。