在航空航天这一高精尖领域,航空发动机堪称“皇冠上的明珠”,其性能优劣直接决定飞行器的飞行性能、可靠性与安全性。而发动机的零件制造精度,又对发动机性能起着关键作用。长久以来,精密机械加工凭借高精度、高稳定性,在航空发动机零件制造中占据主导地位,不过,它绝非加工航空发动机零件的唯一选择。

精密机械加工:航空发动机制造基石

精密机械加工在航空发动机零件制造领域,有着无可替代的地位。以航空发动机的涡轮叶片为例,这一关键部件在工作时,需承受高达1600℃的高温、每分钟数万转的高速旋转,以及高压燃气的强烈冲刷。如此恶劣工况,对涡轮叶片的尺寸精度、表面质量及材料性能提出了严苛要求。叶片的尺寸精度必须控制在微米甚至纳米级,形状误差近乎为零,才能确保叶片在高速旋转时与发动机其他部件完美契合,减少气流损失,提升发动机燃烧效率与推力。

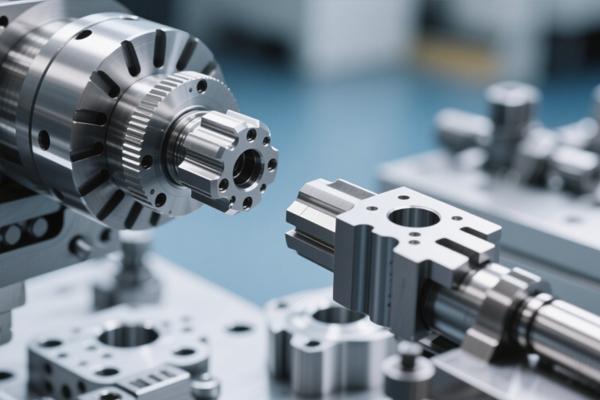

在精密机械加工范畴,车削、铣削、磨削等传统工艺不断革新升级。高精度的数控车床,能对发动机轴类零件进行精密车削,精准把控尺寸精度,确保轴与其他部件配合紧密;五轴联动加工中心,可凭借灵活的刀具运动轨迹,完成复杂形状零件的铣削加工,像整体叶盘这种结构复杂的零件,通过五轴联动铣削,能精准雕琢出叶片型面,满足设计需求;超精密磨削工艺,则能将零件表面粗糙度降低至纳米级,极大减少零件表面摩擦阻力,提升零件使用寿命与性能稳定性。

# 特种加工技术:打破传统束缚

虽说精密机械加工实力强劲,但面对航空发动机零件日益复杂的结构与高性能材料,也有力不从心之时。在此情形下,特种加工技术应运而生,为航空发动机零件制造开辟了新路径。

# 电火花加工:细微处的雕琢

电火花加工基于放电腐蚀原理,能在不接触工件的情况下,对导电材料进行加工。在航空发动机零件加工中,该技术常用于制造微小孔、窄槽等精细结构。比如在燃烧室喷油嘴加工中,要钻出直径仅为0.1-0.3mm的微小喷油孔,传统机械加工难以实现,而电火花加工却能轻松应对,精准控制孔径与孔的位置精度,确保喷油嘴喷油均匀,优化发动机燃烧过程。

# 电解加工:高效塑形的利器

电解加工利用金属在电解液中发生阳极溶解的原理进行加工。它能加工高硬度、高强度、高韧性材料,且加工过程无切削力,不会产生加工变形。在航空发动机叶片加工中,电解加工可快速去除大量材料,高效完成叶片型面的粗加工与半精加工。通过优化电解液成分、加工参数,能精准控制加工精度与表面质量,极大提升叶片加工效率与质量。

# 激光加工:热与能的精妙运用

激光加工借助高能量密度的激光束,实现材料的熔化、汽化或化学反应,完成加工操作。在航空发动机制造领域,激光加工用途广泛。如在发动机薄壁零件打孔、切割中,激光束能聚焦成极细光斑,实现高精度加工,切口窄且热影响区小;激光焊接技术还可用于连接发动机不同部件,焊缝质量高、强度大,能有效提升发动机整体性能。

复合加工技术:融合创新优势互补

为充分发挥不同加工技术的长处,弥补单一加工方法的短板,复合加工技术近年来在航空发动机零件制造中崭露头角。复合加工将两种或多种加工方法有机结合,在同一台设备上完成多种加工工序,既能提升加工精度,又能提高加工效率。

例如,车铣复合加工中心集成了车削与铣削功能,可对发动机盘类零件进行加工。在一次装夹中,既能完成盘类零件外圆、内孔的车削加工,又能实现盘上榫槽、叶片的铣削加工,减少了多次装夹带来的定位误差,提高了零件加工精度与生产效率。再如,超声振动辅助加工技术,将超声振动引入传统切削加工,能有效降低切削力、提高加工表面质量,特别适用于航空发动机中难加工材料的加工。

总结与展望

航空发动机零件加工技术丰富多样,精密机械加工凭借高精度、高稳定性奠定了坚实基础,特种加工技术突破了传统加工的局限,复合加工技术则实现了优势互补与创新发展。在实际生产中,需依据零件材料、结构特点、精度要求及生产批量等因素,综合考量、合理选择加工方法,或组合运用多种加工技术,以实现高效、优质、低成本的航空发动机零件制造。

随着航空航天技术的飞速发展,对航空发动机性能的要求持续攀升,这也将推动航空发动机零件加工技术不断创新。未来,加工技术将朝着更高精度、更高效率、更低成本方向迈进,多学科交叉融合也将更为紧密,新型加工技术、工艺与装备有望不断涌现,为航空航天事业的蓬勃发展注入强劲动力。