在航空工业领域,航空发动机被誉为飞机的 “心脏”,其性能的优劣直接决定飞机的飞行能力与安全性。而航空发动机零件加工技术,作为制造这颗 “心脏” 的核心工艺,承载着突破材料与精度极限的重任。从高温高压下运转的涡轮叶片,到精密复杂的燃油喷嘴,每一个零件的加工都凝聚着现代制造业最前沿的技术与智慧。

一、航空发动机零件的严苛要求与独特挑战

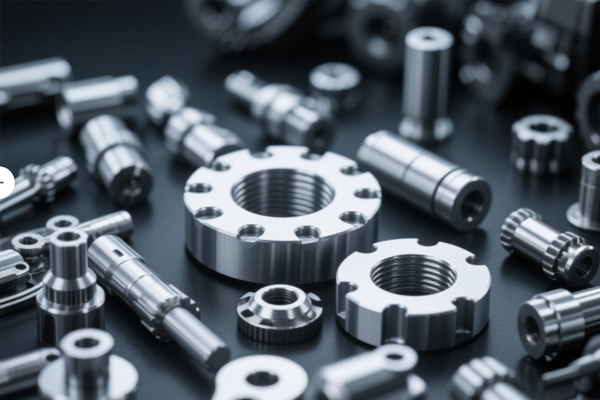

航空发动机工作环境极端,内部零件需承受上千摄氏度的高温、数十个大气压的高压,以及每分钟数万转的高速运转。这种严苛的工况对零件提出了极高要求:材料必须具备高强度、耐高温、抗腐蚀特性;零件结构复杂,多为薄壁、曲面、多孔设计;加工精度要求达到微米甚至亚微米级,任何细微误差都可能引发发动机性能下降,甚至导致灾难性后果。

以涡轮叶片为例,其外形为扭曲的三维复杂曲面,壁薄如纸(厚度仅 0.5 - 1 毫米),且表面需加工出微米级的冷却孔。同时,叶片材料多采用镍基高温合金、钛合金等难加工材料,硬度高、切削性能差,传统加工方法难以满足精度与效率需求。此外,发动机的燃烧室、压气机等部件,同样面临着结构复杂、精度要求高、材料特殊的加工难题。

二、核心加工技术:攻克航空发动机制造难关

1. 特种加工技术:应对复杂材料与结构的利器

电火花加工(EDM)

电火花加工利用脉冲放电产生的高温,对导电材料进行蚀除加工。在航空发动机零件加工中,该技术常用于加工涡轮叶片的冷却孔、燃油喷嘴的微小喷孔等。由于加工过程中工具与工件不直接接触,不存在切削力,因此能够加工出传统机械加工难以实现的复杂形状和微小结构,且加工精度高,表面质量好。例如,通过电火花加工,可在涡轮叶片上加工出直径仅 0.1 - 0.3 毫米的冷却孔,有效提升叶片的散热性能和使用寿命。

激光加工

激光加工凭借高能量密度的激光束,实现材料的快速熔化、汽化和去除。在航空发动机制造中,激光加工主要应用于零件的切割、打孔、焊接和表面处理。激光切割能够精准加工出复杂形状的零件毛坯,切口窄、热影响区小;激光打孔可在硬质合金等难加工材料上快速加工出微小孔;激光焊接则用于连接发动机的薄壁零件,焊缝质量高、变形小。此外,激光表面处理技术可在零件表面形成硬化层或涂层,提高零件的耐磨性、耐腐蚀性和高温性能。

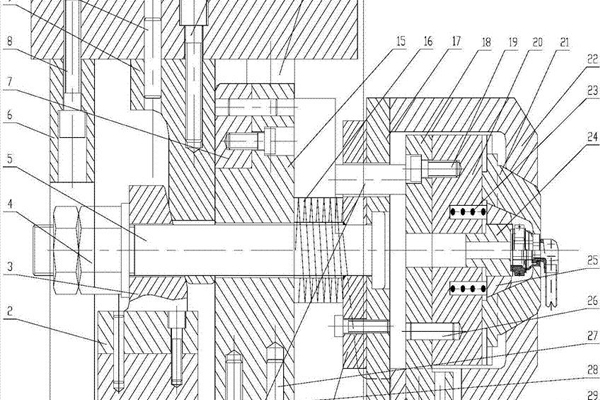

2. 数控加工技术:实现高精度与复杂曲面加工

五轴联动数控加工

五轴联动数控加工是航空发动机零件加工的关键技术之一。传统三轴加工只能在三个方向上移动刀具,而五轴联动加工增加了两个旋转轴,使刀具能够以任意角度对工件进行加工。这一技术特别适用于加工涡轮叶片、叶轮等具有复杂曲面的零件。通过五轴联动,刀具可始终保持与曲面的最佳接触角度,减少加工误差,提高表面光洁度,同时还能减少装夹次数,提高加工效率。例如,采用五轴联动数控加工,可一次性完成涡轮叶片复杂曲面的加工,将加工精度控制在微米级,大幅提升叶片的气动性能。

高速铣削加工

高速铣削加工通过提高切削速度和进给速度,在保证加工精度的前提下,显著提高加工效率。在航空发动机零件加工中,高速铣削常用于加工铝合金、钛合金等材料的零件。由于切削速度快,切削力小,可有效减少零件的变形,同时提高表面质量。此外,高速铣削产生的切屑以粉末状排出,便于清理,适合加工薄壁、易变形的零件。

3. 增材制造技术:创新零件制造模式

增材制造,即 3D 打印技术,通过逐层堆积材料的方式制造零件,打破了传统加工的限制,为航空发动机零件制造带来了新的可能。在航空发动机领域,增材制造主要用于制造复杂结构零件,如一体化的涡轮叶片、燃油喷嘴等。这些零件采用传统加工方法难以制造,而增材制造可根据设计需求,自由构建复杂的内部结构,实现零件的轻量化和功能优化。例如,采用增材制造技术制造的燃油喷嘴,将原本由多个零件组装的结构整合为一个整体,减少了零件数量和装配误差,提高了燃油喷射的精度和效率。

三、未来发展趋势:迈向更精密、智能与绿色的加工

1. 超精密加工技术的突破

随着航空发动机性能要求的不断提高,对零件加工精度的要求将进一步提升。未来,超精密加工技术将向纳米级甚至原子级精度迈进,通过研发新型加工设备、刀具和工艺,实现对航空发动机零件的超精密加工。例如,采用原子力显微镜(AFM)等先进加工设备,可在零件表面进行原子级的材料去除和添加,制造出具有特殊功能的表面结构,进一步提升发动机的性能。

2. 智能化加工技术的应用

人工智能、大数据、物联网等技术的发展,将推动航空发动机零件加工向智能化方向发展。智能化加工系统能够实时监测加工过程中的各种参数,如切削力、温度、振动等,通过数据分析和机器学习算法,自动调整加工参数,优化加工工艺,实现加工过程的自主决策和控制。此外,智能化加工还可实现设备的预测性维护,提前发现设备故障隐患,减少停机时间,提高生产效率。

3. 绿色加工技术的推广

航空工业的可持续发展对绿色加工技术提出了迫切需求。未来,航空发动机零件加工将更加注重节能减排和环境保护。通过采用干式切削、微量润滑切削等绿色切削技术,减少切削液的使用,降低环境污染;开发可回收、可降解的加工材料和工艺,实现资源的循环利用。同时,优化加工工艺和设备,提高能源利用效率,降低加工过程中的能源消耗。

航空发动机零件加工技术作为航空制造业的核心技术,始终处于不断创新与突破的前沿。从特种加工到数控加工,从传统制造到增材制造,每一次技术的进步都推动着航空发动机性能的提升。在未来,随着超精密、智能化、绿色加工技术的发展,航空发动机零件加工将迎来更大的变革,为航空工业的发展注入新的动力,助力人类在蓝天翱翔的梦想不断实现。