在现代航空工业的复杂体系中,航空零件精密加工占据着无可替代的核心地位。从飞机的发动机到机身结构,从飞行控制系统到航空电子设备,每一个关键部件都离不开精密加工技术的支持。这一技术不仅是确保飞机性能卓越、安全可靠的关键,更是推动航空工业不断向前发展的重要动力。

精密加工:航空零件的生命线

航空零件的工作环境极其严苛,常处于高度负荷与高速运行状态。以飞机发动机为例,其内部的涡轮叶片在高温、高压及高转速的极端条件下运转,承受着巨大的机械应力与热应力。这就要求叶片的加工精度必须精确到微米甚至更小尺度,任何细微的尺寸偏差或不规则,都可能引发叶片振动异常,进而影响发动机性能,严重时甚至导致飞行事故。据统计,因航空零件加工精度不足引发的航空故障,在过去的航空事故原因中占据了相当比例。因此,精密加工对于航空零件而言,是保障飞行安全的 “生命线”。

材料与工艺的双重挑战

航空领域为追求更高的性能与效率,广泛采用高强度、轻量化材料,如钛合金、铝合金及先进复合材料等。这些材料虽具备优良特性,但在加工过程中困难重重。以钛合金为例,因其导热性低、塑性低、弹性模量低以及亲合力强,切削时会出现切削力大、切削温度高、加工硬化严重和刀具磨损大等问题。高温合金则因塑性及强度高、导热性差,内部含有大量致密固溶体,切削过程中塑性变形致使晶格严重扭曲,变形抗力大,导致切削力大且冷硬现象严重。为攻克这些难题,科研人员与工程师们不断探索创新,从切削加工方法创新、刀具材料选用到切削参数优化等多方面发力。如激光加热辅助加工技术,通过高功率激光束聚焦软化材料,降低切削力与刀具磨损;低温冷却辅助加工利用液氮、高压二氧化碳气体等冷却介质,解决局部切削温度过高问题,同时增强断屑效果;超声振动辅助加工则通过在刀具上施加高频微小振动,改变材料去除机理,有效降低切削温度与切削力,减小刀具磨损。在刀具材料选用上,针对不同材料与加工速度,选用高钴高速钢、带有三氧化二铝涂层的硬质合金刀具、立方氮化硼(CBN)刀具等。同时,通过大量试验总结切削参数推荐表,以确保加工质量与效率。

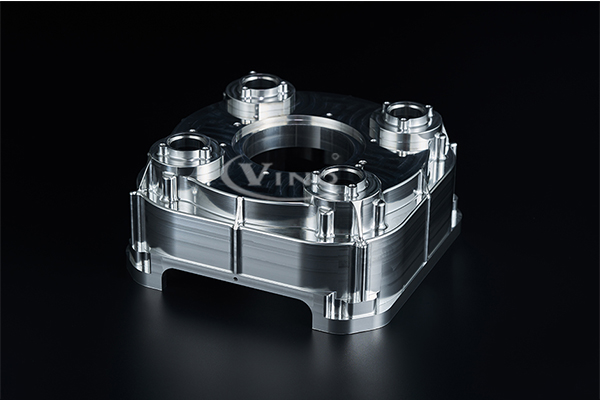

复杂几何形状的精密塑造

航空零件设计复杂,包含众多精密的涡轮叶片、机身结构件、飞机舱内部构件等复杂几何形状。以航空发动机叶片为例,其具有薄壁异形结构,叶身型面复杂,部分叶片长度可达 1 米,最薄部位厚度仅 1.2 毫米,且型面轮廓度、进排气边尺寸精度、叶身截面扭转误差及表面粗糙度等都有极高要求。为实现此类复杂形状的精密加工,五轴数控机床成为重要装备。但由于叶片自身刚性弱、结构复杂且材料难加工,工艺人员需在加工过程中多次调整切削参数,严重制约了加工效率。为解决这一问题,引入智能数控系统,基于在机测量及误差分析、动力学分析、有限元建模、试验和神经网络等方法建立加工变形和振动预测模型,通过刀具路径重新规划等手段对加工误差进行主动补偿,实现对加工过程的智能控制。

严格质量控制与技术创新推动

航空工业对零件质量与合规性要求极为严格,需符合国际航空标准与认证。在加工过程中,从原材料检验、加工过程监控到成品检测,每个环节都设有严格的质量控制流程与检测标准。例如,对航空发动机关键零件的检测,采用高精度三坐标测量仪、无损探伤仪等先进设备,确保零件尺寸精度、内部缺陷等符合标准要求。同时,随着航空工业的发展,新的材料、工艺和技术不断涌现。为适应行业发展,航空零件精密加工不断采用新技术,如增材制造(3D 打印)技术在航空零件制造中的应用逐渐增多,可制造出传统加工方法难以实现的复杂结构零件,提高材料利用率与生产效率;智能制造技术通过引入工业互联网、大数据、人工智能等,实现加工过程的智能化监控与优化,提升加工精度与质量稳定性。

航空零件精密加工作为航空工业的关键环节,从确保零件精度与质量,到攻克材料加工难题、实现复杂形状加工,再到满足严格质量控制与推动技术创新,其重要性贯穿航空工业的整个产业链。随着科技的不断进步,精密加工技术也将持续创新发展,为航空工业迈向更高水平提供坚实支撑,助力人类在蓝天之上实现更安全、高效、舒适的飞行梦想。