航空发动机作为航空器的 “心脏”,其性能直接决定了飞行器的动力、效率与安全性。而航空发动机零件加工定制,正是为满足不同型号发动机的独特设计需求、极端工况要求而开展的高精度、个性化制造过程,是航空制造领域中技术密集度极高的环节。

航空发动机零件加工定制的独特性

航空发动机零件加工定制与普通机械零件加工有着显著区别,其独特性首先体现在工况适应性上。航空发动机在工作时,零件需承受高温、高压、高转速以及强烈的振动与腐蚀等极端环境,例如涡轮叶片在工作中要承受超过 1000℃的高温和巨大的离心力。这就要求定制加工的零件在材料选择、结构设计和性能参数上都必须进行专属化考量,以确保在极端工况下的稳定性和可靠性。

其次,设计匹配性是航空发动机零件加工定制的另一大特点。每一款航空发动机的整体设计都具有独特性,其内部各零件之间的配合精度要求极高,牵一发而动全身。因此,零件加工定制必须严格依据发动机的整体设计参数,确保定制零件与其他部件在尺寸、形状、位置等方面实现完美匹配,以保证发动机的整体性能。例如,发动机的轴承与轴颈的配合间隙需控制在微米级,一旦间隙过大或过小,都会影响发动机的运转精度和使用寿命。

航空发动机零件加工定制的关键环节

材料选择与预处理

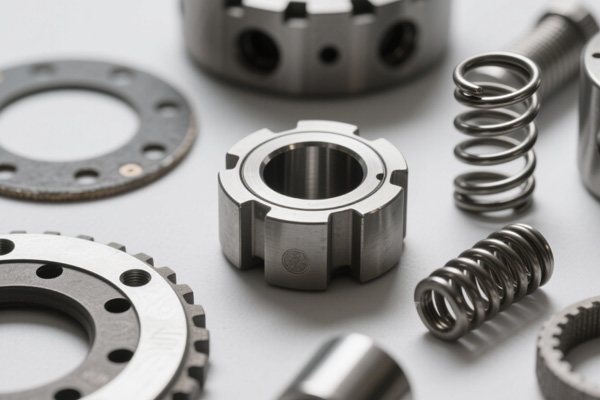

在航空发动机零件加工定制中,材料的选择是基础且关键的环节。根据零件的工作位置和功能需求,需选用具有高强度、耐高温、耐腐蚀等特性的特种材料,如镍基高温合金、钛合金、陶瓷复合材料等。以涡轮叶片为例,通常选用镍基高温合金,这种材料能够在高温环境下保持良好的机械性能。

材料选定后,还需进行严格的预处理。预处理包括锻造、热处理等工序,其目的是改善材料的内部组织,提高材料的力学性能,为后续的精密加工奠定基础。例如,对钛合金材料进行 β 热处理,可以细化晶粒,提高材料的强度和韧性。

精密加工工艺制定与实施

针对航空发动机零件复杂的结构和超高的精度要求,需要制定专属的精密加工工艺。在加工过程中,需综合运用多种先进的加工技术,如五轴联动加工、电火花加工、激光加工等。

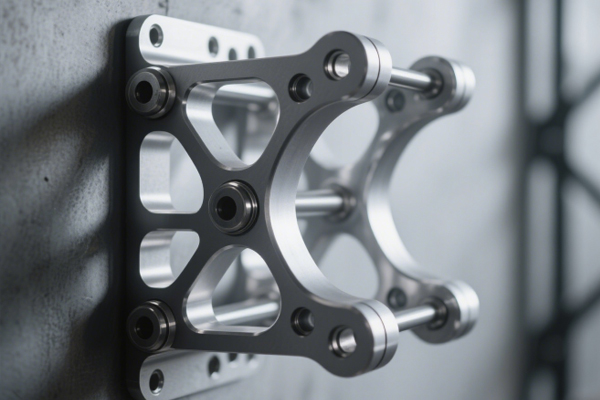

五轴联动加工能够实现复杂曲面的高精度加工,对于发动机叶轮、叶片等具有复杂几何形状的零件来说,是不可或缺的加工方式。它可以通过多轴的协同运动,一次性完成零件的多个面的加工,减少装夹次数,提高加工精度和效率。

电火花加工则适用于加工高硬度、高韧性的材料以及复杂的型腔和小孔。在发动机燃烧室等零件的加工中,电火花加工能够精准地加工出复杂的内部结构,满足设计要求。

质量检测与验证

航空发动机零件的质量直接关系到飞行安全,因此质量检测与验证环节至关重要。在加工定制过程中,需要采用高精度的检测设备,如三坐标测量仪、激光干涉仪等,对零件的尺寸精度、形状精度、位置精度等进行全面检测。

同时,还需要进行性能测试,如高温强度测试、疲劳寿命测试等,以验证零件在模拟工况下的性能是否满足设计要求。只有通过严格的质量检测与验证的零件,才能投入使用。

航空发动机零件加工定制的技术难点与突破

技术难点

航空发动机零件加工定制面临着诸多技术难点。一方面,零件的结构日益复杂,例如某些新型发动机的叶片采用了三维弯扭结构和复杂的冷却通道,这对加工设备的精度和加工工艺的稳定性提出了更高的要求。

另一方面,材料的加工难度大。像镍基高温合金等材料具有高强度、高硬度、高粘性等特点,在加工过程中容易产生较大的切削力和切削热,导致刀具磨损严重,加工精度难以保证。

此外,加工过程中的变形控制也是一个难题。由于零件在加工过程中受到切削力、温度等因素的影响,容易产生变形,而航空发动机零件对变形量的要求极为严格,这就需要采取有效的措施来控制变形。

技术突破

为应对上述技术难点,行业内不断进行技术创新与突破。在加工设备方面,新型的高精度五轴加工中心、超高压水射流加工设备等不断涌现,这些设备具有更高的精度、更快的速度和更强的适应性,能够满足复杂零件的加工需求。

在加工工艺方面,高速切削技术、低温切削技术等得到了广泛应用。高速切削技术可以提高加工效率,减少切削力和切削热对零件的影响;低温切削技术则通过冷却介质降低切削区域的温度,有效抑制材料的塑性变形,提高加工精度。

在变形控制方面,有限元分析技术被广泛用于预测零件加工过程中的变形,从而提前优化加工工艺和装夹方式,减少变形量。同时,自适应加工技术的应用,能够根据实时检测到的零件变形情况,自动调整加工参数,确保加工精度。

航空发动机零件加工定制的未来趋势

随着航空工业的不断发展,航空发动机零件加工定制呈现出一些新的趋势。一是智能化,通过引入人工智能、大数据等技术,实现加工过程的智能化监控、诊断和优化,提高加工效率和质量稳定性。例如,利用人工智能算法对加工过程中的数据进行分析,预测刀具的磨损情况,及时进行更换,避免因刀具磨损导致的加工质量问题。

二是绿色化,在加工过程中更加注重节能减排,采用环保型的切削液、润滑剂等,减少对环境的污染。同时,通过优化加工工艺,提高材料的利用率,降低生产成本。

三是一体化制造,将零件的设计、加工、检测等环节进行一体化整合,实现从设计到成品的快速响应和高效生产。这有助于缩短产品的研发周期,提高市场竞争力。

航空发动机零件加工定制是航空制造领域的核心技术之一,它融合了精密加工、材料科学、信息技术等多个学科的知识与技术。随着技术的不断进步,航空发动机零件加工定制将朝着更高精度、更高效、更智能、更绿色的方向发展,为航空工业的发展提供更加强有力的支撑。