在航空领域,零件加工精度直接关乎飞行器的性能、安全与可靠性。从发动机叶片到机身框架,从起落架零件到航空电子设备组件,高精度加工是确保航空产品质量的关键。以航空发动机叶片为例,其型面精度误差需控制在0.05mm以内,表面粗糙度要达到Ra0.4μm以下,才能保证发动机的高效稳定运行。长期以来,我国航空零件精密加工在核心设备、刀具与检测仪器方面依赖进口,面临“卡脖子”困境。如今,随着国内企业与科研机构的不懈努力,在五轴机床、刀具及检测仪器的研发上取得了显著进展,逐步走上国产替代之路。

一、五轴机床:航空零件复杂加工的“国之重器”

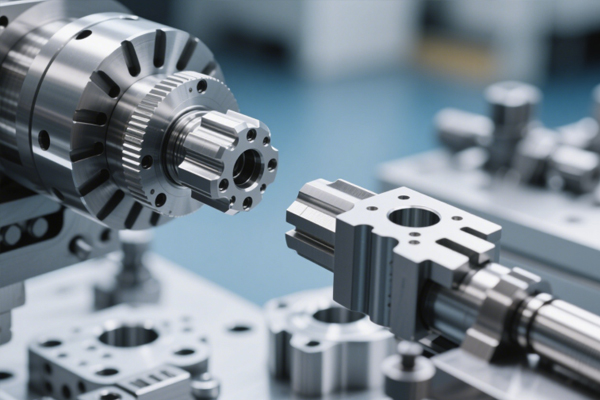

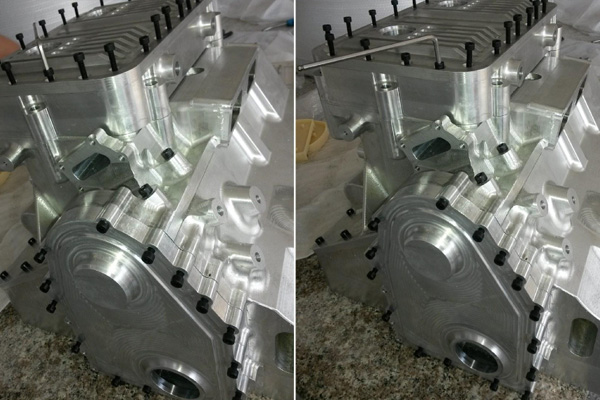

航空零件具有结构复杂、精度要求高的特点,如航空发动机的整体叶盘、叶轮,机身的大型框架结构件等,传统三轴机床难以满足加工需求,五轴机床成为必然选择。五轴机床通过五个坐标轴(X、Y、Z三个直线轴和A、B、C三个旋转轴中任意两个旋转轴)的联动,可实现对复杂曲面的高精度加工,减少装夹次数,提高加工效率与精度。

(一)国产五轴机床的技术突破

1. **核心部件自主化**:

- 上海拓璞数控科技股份有限公司在镜像铣技术上取得重大突破。镜像铣作为五轴机床领域的前沿技术,通过双五轴联动精确控制铣削头与支撑头的镜像同步运动,用于航空航天薄壁件制造。上海交大与拓璞数控等单位组成的产学研团队,研制出世界首台立式双五轴镜像铣床及世界最大加工空间卧式双五轴镜像铣床。攻克了大型薄壁件阻尼随动支撑、壁厚在线测量补偿、机床动态精度提升等关键技术,将火箭贮箱筒段壁厚公差较传统化学铣削工艺提升5倍。该成果已成功应用于Y20超大超薄蒙皮、C919铝锂合金蒙皮、载人航天及载人登月5米级火箭整体箱底等重大工程任务,打破了欧洲企业的技术垄断。

- 科德数控股份有限公司构建了“数控系统+关键功能部件+高端五轴机床”完整技术链。公司自主完成GNC系列高档数控系统、伺服驱动、电机、转台、摆头、电主轴及系列化传感器等研发制造,自主化率高达85%。其五轴联动数控机床在航空航天军工领域广泛应用,2025年上半年开拓航天科工体系多家新用户,用于加工铝合金和钛合金材质关键部件。2025年6月,公司与沈阳航空产业集团、中航沈飞民用飞机有限责任公司组建国内首个基于国产高端五轴数控机床的“大飞机结构件工艺验证中试基地”,聚焦C919/C929等国产民用大飞机、大型无人机的复杂结构件精密加工。

2. **精度与稳定性提升**:

- 北京精雕科技集团有限公司的五轴联动加工中心在精度方面表现出色。通过采用高精度的滚珠丝杠、直线导轨以及先进的误差补偿技术,机床定位精度可达±0.002mm,重复定位精度达±0.001mm。在加工航空发动机小型叶轮时,可将叶片型面误差控制在0.03mm以内,表面粗糙度达到Ra0.2μm,满足了航空零件的高精度加工需求。

- 济南二机床集团有限公司针对航空大型结构件加工,研发的五轴龙门加工中心具有高刚性、高稳定性特点。机床采用大尺寸的床身铸件,经有限元分析优化结构,确保在高速、重载切削下的稳定性。其动态刚度比同类产品提高30%以上,可有效减少加工过程中的振动,保证零件加工精度。在加工机身框架零件时,尺寸精度控制在±0.05mm以内,平面度误差在0.03mm/m范围内。

(二)应用案例与成效

1. **航空发动机叶片加工**:

中国科学院深圳先进技术研究院联合上海诺倬力机电科技有限公司孵化的中科航迈数控软件(深圳)有限公司,研发的智能化五轴叶片加工中心,采用先进的3+2轴系分布结构,配置无间隙力矩电机和大功率高扭矩电主轴(转速最高可达每分钟20000转)。在某航空发动机企业的叶片加工中,该机床可针对较小规格的汽轮机、压气机叶片进行高效精密数控加工,加工精度较以往进口设备提高20%,加工效率提升35%,叶片表面质量明显改善,废品率降低至3%以内。

2. **航空结构件加工**:

中航西飞联合高校和相关单位,成功研发12米级卧式双五轴镜像铣设备及镜像铣工艺技术,用于大型运输机运20机身大型曲面蒙皮加工。该设备攻克多项核心技术难题,实现任意形状蒙皮的快速装卡和镜像铣削整个工艺过程的自动化,解决了超大超薄蒙皮因极弱刚性易产生大变形的加工难题,为运20、C919的研制与批量生产提供了关键支撑,大幅提高了蒙皮加工的精度与效率,降低了生产成本。

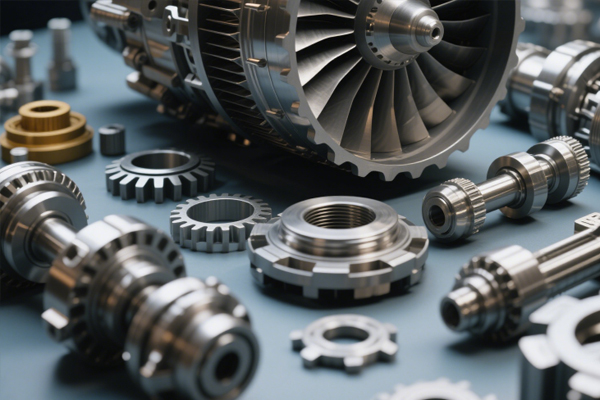

二、刀具:航空难加工材料切削的“国产利刃”

航空零件多采用钛合金、高温合金、铝合金等难加工材料,对刀具的性能提出了极高要求。刀具需具备高硬度、高耐磨性、良好的热稳定性与化学稳定性,以应对高速、高温切削过程中的磨损、破损等问题。

(一)国产刀具的研发成果

1. **新材料刀具开发**:

- 株洲华锐精密工具股份有限公司在航空航天领域刀具研发成果显著。公司成功开发出适配高温合金、钛合金等难加工材料的刀具,部分产品性能已接近欧美日韩品牌。2024年推出的麒麟系列高温合金加工刀具,通过纳米晶涂层与基材性能协同优化,解决了传统刀具在高温工况下的退化难题。在某航空发动机制造企业的高温合金零件铣削加工中,麒麟系列刀具的寿命较传统国产刀具提升2倍以上,加工效率提高40%,加工精度达到Ra0.4μm,满足了航空发动机关键零件的高精度、高效率加工需求。

- 厦门金鹭特种合金有限公司研发的超细晶粒硬质合金刀具,针对航空铝合金材料加工。通过优化合金成分与制备工艺,使刀具硬度达到HRA93以上,耐磨性较普通硬质合金刀具提高50%。在航空薄壁铝合金结构件的铣削加工中,该刀具可实现高速切削(切削速度可达800m/min),且刀具磨损均匀,加工表面质量良好,有效减少了零件的加工变形,提高了加工精度与效率。

2. **刀具涂层技术创新**:

- 成都工具研究所有限公司在刀具涂层技术方面取得突破。研发的多层复合涂层技术,将TiAlN、CrN等多种涂层材料通过物理气相沉积(PVD)工艺,在刀具表面沉积成多层复合涂层。这种涂层兼具高硬度(HV3500以上)、良好的抗氧化性(抗氧化温度可达1100℃)与低摩擦系数(0.2以下)特点。在航空钛合金零件的车削加工中,采用该涂层的刀具,其寿命较未涂层刀具提高3 - 5倍,切削力降低15% - 20%,有效改善了钛合金加工过程中的粘刀现象,提高了加工表面质量。

- 欧科亿数控精密刀具股份有限公司开发的金刚石涂层刀具,主要应用于航空复合材料加工。通过优化涂层工艺,使金刚石涂层与刀具基体结合力增强,涂层厚度均匀性控制在±0.5μm以内。在航空碳纤维复合材料的钻孔加工中,该刀具的钻孔数量可达5000个以上,孔壁粗糙度低,无毛刺、分层等缺陷,加工质量稳定,显著提高了航空复合材料零件的加工效率与质量。

(二)应用推广与市场反馈

1. **航空发动机制造**:

哈尔滨理工大学联合多家企业完成的“航空航天能源装备关重件加工用刀具‘形 - 性 - 用’一体化设计及管控技术”项目,开发了9个系列80余款框架类薄壁件、叶轮、机匣、大型筒节等关重件加工用专用刀具。这些刀具已批量应用于中国航发哈东安等企业,在航空发动机叶轮加工中,刀具寿命提高30% - 50%,加工精度提升1 - 2个等级,降低了生产成本,提高了生产效率与产品质量,得到企业高度认可。

2. **航空结构件制造**:

中国航空工业集团昌飞公司针对芳纶蜂窝芯材料加工难题,对国产五轴超声设备进行修复与工艺创新。团队自主开发专业后置软件,优化切削参数,发明“双刀流”加工工艺。在C919蜂窝壁板零件加工验证中,首批20余件蜂窝零件验证件一次加工合格率达98.6%,蜂窝格完好率高,表面发白、压溃等问题明显减少。该技术成果已推广应用于多个型号,打破了进口设备在超声加工领域的垄断地位,为航空蜂窝零件国产化提供了关键技术支撑,也带动了国产刀具在航空复合材料加工领域的应用。

三、检测仪器:航空零件精度的“忠诚卫士”

航空零件加工完成后,需通过高精度检测仪器对其尺寸、形状、位置精度以及表面质量等进行严格检测,确保零件符合设计要求。检测仪器的精度与可靠性直接影响航空产品的质量与安全性。

(一)国产检测仪器的技术进展

1. **高精度三坐标测量机**:

- 思瑞测量技术(深圳)有限公司的高端三坐标测量机,采用高精度的气浮导轨(直线度误差可达0.1μm/m)、精密光栅尺(分辨率达0.05μm)以及先进的测量软件算法。其测量精度可达(1.0 + L/350)μm(L为测量长度,单位mm),在航空发动机叶片测量中,可精确测量叶片的型面轮廓、叶身厚度、叶尖圆角等尺寸参数,测量误差控制在±0.02mm以内,满足了航空发动机叶片的高精度检测需求。

- 爱德华测量技术有限公司研发的桥式三坐标测量机,针对航空大型结构件检测进行优化。机床具有大行程、高刚性特点,最大测量行程可达6000mm×3000mm×2000mm。通过采用先进的温度补偿技术,可有效消除环境温度变化对测量精度的影响,在不同温度环境下(20℃±2℃),测量精度稳定在(2.0 + L/250)μm,能够对航空机身框架、机翼大梁等大型结构件进行精确测量,保证零件装配精度。

2. **激光干涉仪与电子经纬仪测量系统**:

- 北京波谱华光科技有限公司的激光干涉仪,具有高分辨率(可达0.001μm)、高稳定性(测量稳定性±0.05ppm)特点。在航空五轴机床精度检测中,可对机床的定位精度、重复定位精度、直线度、垂直度等几何精度进行精确测量,为机床精度调整与补偿提供依据。通过激光干涉仪检测与补偿后,五轴机床的定位精度可提高30% - 50%,满足航空零件精密加工对机床精度的要求。

- 西安爱德华测量设备股份有限公司的电子经纬仪测量系统,采用高精度角度传感器(测角精度可达0.5″),可实现对航空大型零部件的空间角度、位置关系的精确测量。在飞机大部件装配过程中,利用电子经纬仪测量系统对机身、机翼、尾翼等部件的装配位置进行实时监测与调整,确保部件装配精度在±0.1mm以内,保证飞机整体性能与飞行安全。

(二)应用案例与价值体现

1. **航空发动机零件检测**:

某航空发动机制造企业采用国产高精度三坐标测量机对发动机叶轮、机匣等零件进行检测。在叶轮检测中,通过三坐标测量机对叶轮叶片的型面误差、叶间夹角等参数进行精确测量,及时发现加工过程中的偏差,反馈给加工部门进行工艺调整。经检测数据统计,采用国产三坐标测量机后,叶轮加工废品率从原来的8%降低至3%以内,提高了产品质量与生产效率,降低了生产成本。

2. **飞机装配检测**:

在C919飞机装配过程中,使用国产激光干涉仪与电子经纬仪测量系统对机身各段对接、机翼与机身装配等关键环节进行精度检测与控制。通过实时监测与调整装配位置,保证了机身对接处的间隙控制在0.5mm以内,阶差控制在0.3mm以内,机翼与机身装配的同轴度误差在0.1mm以内,满足了飞机装配的高精度要求,确保了飞机的气动性能与飞行安全,同时提高了装配效率,缩短了装配周期。

四、国产替代面临的挑战与展望

尽管我国在航空零件精密加工的核心设备、刀具与检测仪器研发上取得了显著进展,但与国际先进水平相比,仍面临一些挑战。在五轴机床方面,部分高端功能部件(如高精度转台、摆头)的可靠性与寿命有待进一步提高;刀具领域,在超硬刀具材料、复杂刀具设计制造方面与国外仍有差距;检测仪器方面,在测量软件算法的智能化程度、多参数综合测量能力上需持续提升。

展望未来,随着国家对航空产业的大力支持,以及企业与科研机构在研发上的持续投入,我国航空零件精密加工的国产替代将迎来更广阔的发展空间。一方面,加强产学研合作,整合各方资源,攻克关键技术难题,提高国产装备与工具的性能与质量;另一方面,加大市场推广力度,通过政策引导、示范应用等方式,提高航空企业对国产产品的认可度与应用比例。相信在不久的将来,我国航空零件精密加工将实现全面国产替代,为我国航空产业的高质量发展提供坚实保障,助力我国从航空大国迈向航空强国。