航空发动机作为 “工业皇冠上的明珠”,其核心部件涡轮叶片的性能直接决定发动机的推力、效率与寿命。在高温、高压、高转速的极端工况下(涡轮前温度可达 1600℃以上,转速超 15000r/min),叶片需具备优异的耐高温、抗疲劳、抗腐蚀性能,这使得镍基高温合金与钛合金成为主流选材。不同于普通机械零件加工,涡轮叶片的精密加工需实现 “材料特性” 与 “成型技术” 的深度适配 —— 既要突破难加工材料的切削瓶颈,又要满足复杂型面(如气膜孔、榫头结构)的精度要求(公差通常≤±0.05mm)。本文将从材料特性解析入手,系统梳理适配的成型技术,为航空发动机涡轮叶片的精密制造提供技术参考。

一、涡轮叶片核心材料特性:镍基合金与钛合金的加工挑战

镍基合金与钛合金凭借独特的微观结构与性能,成为航空发动机涡轮叶片的首选材料,但二者的物理化学特性也为精密加工带来显著挑战,需针对性制定加工策略。

(一)镍基高温合金:耐高温与加工硬化的双重博弈

镍基高温合金(如 Inconel 718、CMSX-4)通过添加铬、钴、钨等元素形成稳定的 γ' 相强化结构,可在 600-1200℃高温下保持高强度,是高压涡轮叶片的核心材料。其加工难点集中在三点:一是高温强度高,常温下硬度可达 HB 300-400,且随切削温度升高(可达 800℃以上),材料硬度反而上升,导致刀具磨损速率加快 —— 某发动机厂加工 Inconel 718 叶片时,硬质合金刀具寿命仅为加工普通钢件的 1/5;二是导热系数低,仅为 45 钢的 1/4-1/5,切削热量集中在刀尖区域,易引发刀具热破损;三是加工硬化严重,切削过程中材料表层会形成厚度达 50-100μm 的硬化层(硬度提升 20%-30%),后续加工易出现 “崩刃” 现象,影响叶片表面质量(要求粗糙度 Ra≤0.8μm)。

(二)钛合金:低密度与化学活性的加工矛盾

钛合金(如 TC4、Ti-6Al-4V)密度仅为钢的 1/2,强度接近镍基合金,且在 300-500℃下仍保持良好韧性,是低压涡轮叶片与压气机叶片的常用材料。其加工难点主要源于化学活性与物理特性:一是化学活性强,在高温(>300℃)下易与氧气、氮气反应形成脆硬的氧化层(TiO₂、TiN),不仅降低叶片疲劳寿命,还会加剧刀具磨损;二是弹性模量低(仅为钢的 1/2),加工时易产生弹性变形(如叶片型面鼓肚),导致实际尺寸与设计值偏差超 0.1mm,需通过刚性工装与工艺优化控制变形;三是亲和性强,切削过程中切屑易与刀具表面粘连,形成 “积屑瘤”,破坏叶片表面精度 —— 某案例中,加工 TC4 叶片榫头时,因积屑瘤导致榫头配合面粗糙度 Ra 达 3.2μm,远超设计要求的 Ra≤1.6μm。

二、成型技术与材料特性的深度适配:从毛坯到精密成型

涡轮叶片的成型需经历 “毛坯制备 - 型面加工 - 特种工艺” 三大阶段,每个阶段的技术选择均需围绕材料特性展开,实现 “性能保留” 与 “精度控制” 的平衡。

(一)毛坯制备:近净成型减少后续加工量

针对镍基合金与钛合金的难加工特性,优先采用近净成型技术,减少后续切削量,降低加工难度与成本。

镍基合金叶片:主流采用定向凝固 / 单晶铸造技术。定向凝固通过控制冷却方向,使晶粒沿叶片受力方向生长,提升高温抗疲劳性能(疲劳寿命较普通铸造提高 3-5 倍);单晶铸造则消除晶界,进一步增强耐高温能力(可承受 1200℃以上高温)。例如,某航空发动机高压涡轮叶片采用 CMSX-4 单晶铸造毛坯,毛坯余量仅为 1-2mm,大幅减少后续切削加工量,避免因大量切削引发的加工硬化问题。

钛合金叶片:多采用等温锻造技术。利用钛合金在 β 相变点附近(800-900℃)塑性好的特性,在恒温模具中锻造,可获得均匀的组织与精度(毛坯尺寸公差≤±0.5mm),同时避免常温锻造导致的裂纹缺陷。某 TC4 低压涡轮叶片通过等温锻造,毛坯型面精度达 IT12 级,后续仅需少量铣削即可满足设计要求。

(二)型面精密加工:针对材料特性选择切削技术

叶片型面复杂(如曲面曲率变化大、存在气膜孔),加工需兼顾精度与效率,不同材料需适配差异化切削方案。

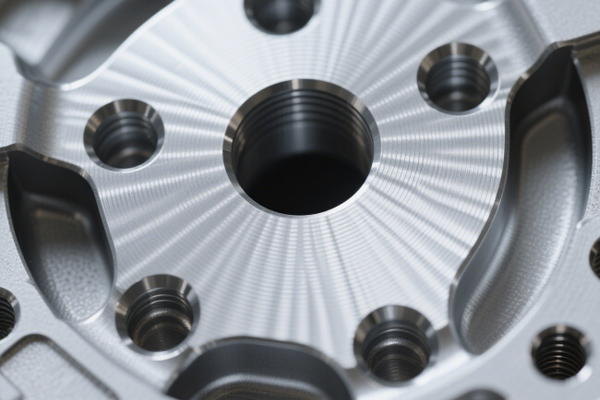

镍基合金型面加工:采用高速铣削 + 硬质合金 / 陶瓷刀具组合。硬质合金刀具(如 WC-Co 基涂层刀具,涂层为 AlTiN)适用于粗加工,通过高压冷却(压力≥70bar)带走切削热量,控制加工温度在 600℃以下;陶瓷刀具(如 SiAlON 陶瓷)适用于精加工,其耐高温性(可达 1200℃)可匹配镍基合金的加工需求,且切削速度可达 100-150m/min,是硬质合金刀具的 2-3 倍。例如,加工 Inconel 718 叶片型面时,采用 SiAlON 陶瓷刀具进行高速铣削,表面粗糙度 Ra 可达 0.4μm,尺寸公差控制在 ±0.03mm。

钛合金型面加工:采用低温切削 + 超细晶粒硬质合金刀具技术。通过液氮冷却(将切削区域温度降至 - 100℃以下),抑制钛合金的化学活性,减少氧化与粘连;刀具选择超细晶粒硬质合金(晶粒尺寸≤0.5μm),配合 TiAlN/TiN 多层涂层,提升耐磨性。某案例中,加工 Ti-6Al-4V 叶片时,采用低温切削技术,刀具寿命延长 40%,叶片表面氧化层厚度控制在 5μm 以内,满足疲劳性能要求。

(三)特种工艺:保障关键功能与性能

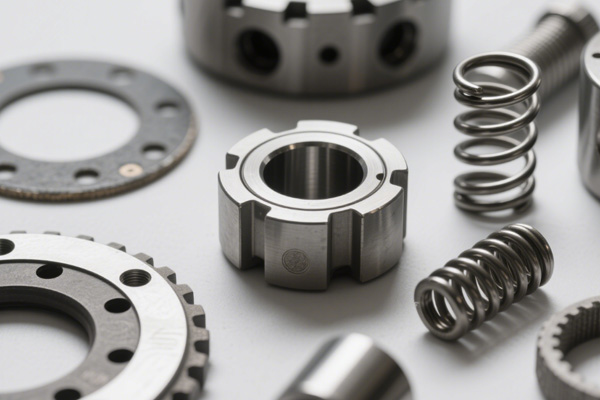

涡轮叶片的气膜孔、榫头、涂层等关键结构,需通过特种工艺实现,且需与材料特性适配。

气膜孔加工:镍基合金与钛合金叶片均需在表面加工直径 0.1-0.5mm 的气膜孔(用于冷却),采用激光打孔技术(如飞秒激光),其高能量密度(>10¹⁵W/cm²)可实现高精度打孔(孔径公差≤±0.01mm),且热影响区小(<10μm),避免材料高温变形。针对镍基合金的高温强度,需优化激光参数(功率 10-20W,频率 100-200kHz),确保孔壁光滑无毛刺;针对钛合金的化学活性,打孔后需进行钝化处理(如酸洗),去除表面氧化层。

榫头加工:榫头(叶片与涡轮盘连接部位)需高精度配合(公差≤±0.02mm),镍基合金榫头采用电火花加工(EDM),利用电极放电去除材料,避免机械切削的加工硬化;钛合金榫头则采用精密磨削,配合立方氮化硼(CBN)砂轮,通过低速磨削(线速度 15-20m/s)控制弹性变形,确保榫头配合面精度。

涂层制备:镍基合金高压涡轮叶片需涂覆热障涂层(TBC)(如 YSZ 氧化锆涂层),采用等离子喷涂技术,在叶片表面形成厚度 0.1-0.3mm 的涂层,提升耐高温能力(可使叶片基体温度降低 150-200℃);钛合金叶片则涂覆耐磨涂层(如 TiN),采用物理气相沉积(PVD)技术,增强表面耐磨性,避免运行中磨损。

三、加工质量控制:确保材料性能与精度达标

涡轮叶片加工需建立全流程质量控制体系,针对材料特性设置关键检测节点,避免因加工缺陷影响发动机安全。

材料性能检测:镍基合金叶片需检测 γ' 相含量(确保高温强度)、晶粒度(定向凝固叶片晶粒长度≥5mm);钛合金叶片需检测相变点(避免加工温度超过相变点导致组织异常)、氢含量(≤0.015%,防止氢脆)。

尺寸精度检测:采用三坐标测量仪(精度≤0.001mm)检测型面轮廓度、气膜孔位置度;采用激光测径仪检测榫头尺寸,确保配合精度。

表面质量检测:通过金相显微镜观察表面氧化层厚度(镍基合金≤10μm,钛合金≤5μm);采用表面粗糙度仪检测型面粗糙度(Ra≤0.8μm);采用超声波探伤检测内部缺陷(如裂纹、夹杂),确保无影响强度的缺陷。

四、结语

航空发动机涡轮叶片的精密加工,本质是材料特性与成型技术的 “协同优化”—— 镍基合金的耐高温特性需适配定向凝固、陶瓷刀具切削等技术,钛合金的低密度与化学活性则需依托等温锻造、低温切削等方案。随着航空发动机向高推重比(>15)、长寿命(>30000h)发展,材料将向更高性能的单晶镍基合金(如 CMSX-10)、钛铝金属间化合物(TiAl)演进,成型技术也需向更精密的增材制造(如激光选区熔化 SLM)、超精密加工(精度≤0.005mm)升级。只有持续深化材料与工艺的适配研究,才能突破涡轮叶片制造瓶颈,为航空发动机性能提升奠定核心基础。