航空零件作为航空器的核心组成单元,其加工精度、表面质量与使用可靠性直接关乎飞行安全。在航空零件制造中,精密铣削加工因具备高效、灵活的优势,被广泛应用于铝合金、钛合金、高温合金等难加工材料零件的成型加工。然而,航空零件多存在复杂结构、薄壁特征及严苛的精度要求,铣削过程中产生的粉尘易引发设备故障与质量隐患,刀具磨损会直接影响加工精度稳定性,表面质量则决定零件的抗疲劳性能与装配适配性。因此,攻克铣削粉尘控制、掌握刀具磨损规律、优化表面质量提升技术,成为航空零件精密铣削加工的核心课题,对推动航空制造产业高质量发展具有重要意义。

一、铣削粉尘控制:筑牢加工安全与精度保障防线

航空零件铣削加工中产生的粉尘,多为铝合金、钛合金等金属微颗粒,其粒径小、流动性强,若控制不当会引发多重隐患:一方面,粉尘易附着在机床导轨、丝杠等精密部件表面,加剧磨损并降低设备运动精度;另一方面,钛合金等粉尘在特定条件下可能引发燃烧爆炸,危及生产安全;同时,粉尘还会影响加工过程中的视觉观测,导致对刀误差、尺寸判断偏差等质量问题。针对航空零件加工的严苛要求,需构建“源头抑制-过程收集-末端净化”的全流程粉尘控制体系。

源头抑制是粉尘控制的第一道防线,核心在于通过加工参数优化与切削方式改进减少粉尘产生。例如,在铝合金零件铣削中,采用高速切削工艺可降低切削力,减少材料破碎产生的细粉尘;针对钛合金等难加工材料,选用大进给量、小背吃刀量的切削参数,避免材料过度粉碎。同时,采用湿式切削方式,通过高压切削液的喷射不仅能冷却刀具与工件,还能将粉尘包裹并带走,从源头减少粉尘扩散。对于不宜采用湿式切削的精密加工场景,可采用低温冷风切削技术,利用液氮或二氧化碳冷风冷却切削区域,同时配合密封式切削舱抑制粉尘外泄。

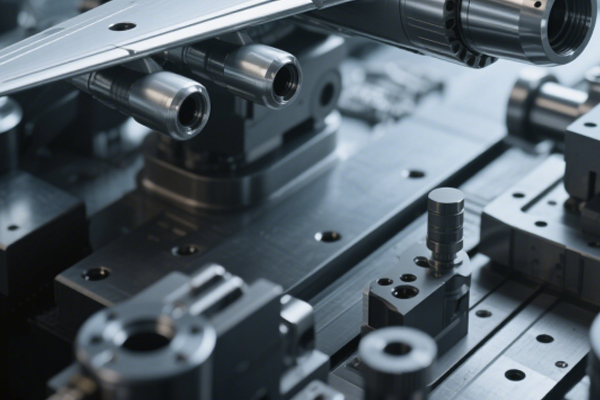

过程收集需依托精密的除尘设备与合理的收集布局。在铣削设备上加装密封式防护罩,形成封闭加工空间,减少粉尘外逸;在防护罩内设置多个吸尘口,根据铣削区域的粉尘扩散轨迹优化吸尘口位置,确保吸尘效率。选用高效脉冲袋式除尘器或静电除尘器,其过滤精度可达微米级,能有效捕捉细小金属粉尘。此外,通过负压控制系统维持封闭空间内的稳定负压,避免粉尘因压力差向外扩散,同时防止外界杂质进入加工区域影响零件质量。

末端净化则聚焦于粉尘的无害化处理与回收利用。对于收集的金属粉尘,需进行分类处理,铝合金粉尘可通过重熔回收实现资源再利用,钛合金等危险粉尘则需采用专业的无害化处置方式,避免环境污染与安全风险。同时,对除尘设备的过滤介质定期更换与维护,确保净化效果稳定,实现粉尘的全流程闭环控制。

二、刀具磨损规律:精准把控提升加工稳定性

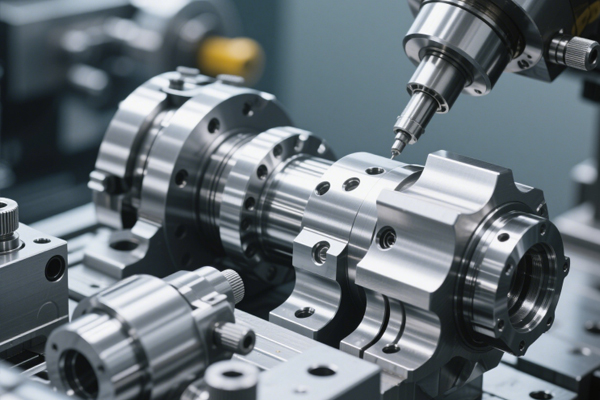

航空零件铣削加工的材料多为高强度、高硬度的难加工材料,如钛合金TC4、高温合金Inconel 718等,这些材料在铣削过程中会产生巨大的切削力与切削热,导致刀具磨损剧烈。刀具磨损不仅会降低切削效率,还会直接影响零件的尺寸精度、表面粗糙度,严重时甚至会导致刀具崩损,造成零件报废。因此,精准掌握刀具磨损规律,实现磨损状态的实时监测与精准控制,是保障航空零件精密铣削加工稳定性的关键。

航空零件铣削刀具的磨损过程具有明显的阶段性特征,主要分为初期磨损、正常磨损与急剧磨损三个阶段。初期磨损阶段,刀具刃口的微观凸起在切削过程中快速磨平,磨损量增长较快,但持续时间较短;正常磨损阶段,刀具磨损量随切削时间均匀增长,磨损速率稳定,这一阶段是刀具的主要工作阶段;急剧磨损阶段,刀具刃口严重磨损或出现崩刃、卷刃等故障,磨损量急剧上升,若不及时更换刀具,会严重影响加工质量。不同材料与切削条件下,刀具磨损的阶段性特征存在差异,例如,铣削高温合金时,切削热集中导致正常磨损阶段较短,易快速进入急剧磨损阶段。

影响刀具磨损的因素复杂多样,主要包括材料特性、刀具类型、切削参数与冷却方式等。材料方面,高温合金的高温强度高、导热性差,会导致切削热积聚,加速刀具磨损;刀具类型方面,硬质合金刀具的耐磨性优于高速钢刀具,而涂层刀具(如TiAlN涂层、AlCrN涂层)通过涂层的润滑与隔热作用,可显著提升耐磨性;切削参数方面,切削速度过高会加剧切削热产生,加速刀具磨损,进给量过大则会增加切削力,导致刀具刃口损伤;冷却方式方面,有效的冷却润滑可降低切削温度,减少刀具与工件、切屑之间的粘结磨损与扩散磨损。

为实现刀具磨损的精准控制,需构建“规律认知-实时监测-参数优化”的闭环体系。通过大量切削试验,建立不同加工条件下的刀具磨损数据库,明确刀具磨损规律与关键影响因素;采用声发射监测、振动监测、视觉监测等技术,实时采集切削过程中的信号,通过数据分析判断刀具磨损状态,当磨损量达到预设阈值时及时发出预警;基于磨损规律与监测数据,优化切削参数与冷却方式,例如,在刀具正常磨损阶段调整切削速度与进给量,延长刀具使用寿命,确保加工精度稳定。

三、表面质量提升:适配航空零件高可靠性要求

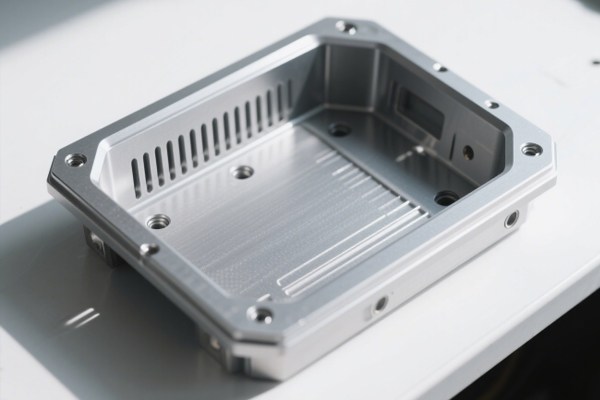

航空零件的表面质量直接决定其抗疲劳性能、耐腐蚀性能与装配适配性,例如,航空器的起落架零件、发动机叶片等,需具备极低的表面粗糙度与良好的表面完整性,以承受复杂的交变载荷,避免疲劳失效。航空零件精密铣削加工的表面质量要求严苛,通常需控制表面粗糙度Ra≤0.8μm,同时需避免表面出现微裂纹、残余应力等缺陷。因此,通过技术优化提升表面质量,是满足航空零件高可靠性要求的核心目标。

影响航空零件铣削加工表面质量的关键因素包括切削参数、刀具状态、振动控制与冷却润滑等。切削参数方面,切削速度过低会导致切削层金属塑性变形过大,表面粗糙度增大;切削速度过高则可能引发切削振动,产生波纹等表面缺陷;进给量过小会增加刀具与工件的摩擦,过大则会在表面留下明显的刀痕。刀具状态方面,刀具刃口的锋利度直接影响表面质量,刃口磨损后会导致切削力增大,表面粗糙度上升;刀具的跳动误差会导致加工表面出现高低不平的波纹。振动控制方面,铣削过程中的颤振会严重破坏表面完整性,产生微裂纹与残余应力。冷却润滑方面,冷却润滑不足会导致切削热积聚,引发表面烧伤,影响表面性能。

针对航空零件的表面质量要求,需从多个维度进行技术优化。在切削参数优化方面,采用高速精密铣削技术,合理匹配切削速度、进给量与背吃刀量,例如,铣削铝合金薄壁零件时,选用高切削速度、小进给量的参数组合,减少表面刀痕与塑性变形;在刀具优化方面,选用高精度、高锋利度的刀具,采用刃口钝化处理减少微裂纹产生,定期检查刀具跳动误差,确保刀具状态良好;在振动控制方面,优化机床-刀具-工件系统的刚性,采用阻尼减振装置减少颤振,同时合理选择加工路径,避免切削力突变引发振动;在冷却润滑方面,采用高压冷却润滑技术,确保切削液精准喷射到切削区域,降低切削温度,减少粘结磨损与表面烧伤,对于要求极高的精密零件,可采用微量润滑技术,在保证冷却润滑效果的同时,减少切削液残留对表面质量的影响。

此外,铣削加工后的表面光整处理也是提升表面质量的重要手段。针对航空零件的结构特征与表面要求,选用合适的光整加工技术,如研磨、抛光、滚压等,进一步降低表面粗糙度,消除加工过程中产生的残余应力与微裂纹,提升表面完整性。例如,发动机叶片铣削加工后,通过精密抛光处理,可将表面粗糙度控制在Ra≤0.2μm,同时提升叶片的抗疲劳性能。

四、协同优化:构建航空零件精密铣削加工技术体系

铣削粉尘控制、刀具磨损规律与表面质量提升并非孤立存在,而是相互关联、相互影响的有机整体。粉尘控制不当会导致粉尘附着在刀具与工件表面,加剧刀具磨损,同时影响表面质量;刀具磨损过度会破坏加工稳定性,引发振动,不仅降低表面质量,还会增加粉尘产生量;表面质量优化过程中,切削参数的调整会影响刀具磨损与粉尘产生。因此,实现三大技术方向的协同优化,构建一体化的航空零件精密铣削加工技术体系,是提升加工质量与效率的核心路径。

协同优化的核心在于建立多目标优化模型,综合考虑粉尘控制效果、刀具使用寿命与表面质量要求,实现切削参数、冷却方式、除尘方案的整体优化。例如,在铣削钛合金零件时,通过调整切削参数降低切削热产生,既减少粉尘生成量,又能延缓刀具磨损,同时提升表面质量;选用高压冷却润滑系统,既实现有效的冷却润滑,减少刀具磨损与表面烧伤,又能辅助粉尘收集,提升粉尘控制效果。

数字化与智能化技术为协同优化提供了有力支撑。通过构建数字化加工平台,整合粉尘控制、刀具磨损监测与表面质量检测的数据,实现加工过程的全参数可视化;利用人工智能算法对多源数据进行分析,优化加工方案,实现加工过程的自适应调整。例如,通过数字孪生技术构建铣削加工虚拟模型,模拟不同加工方案下的粉尘扩散、刀具磨损与表面质量状态,提前预判潜在问题,优化加工参数与技术方案,提升加工过程的可靠性与稳定性。

结语:航空零件精密铣削加工的粉尘控制、刀具磨损规律与表面质量提升,是关乎加工安全、稳定性与可靠性的核心技术课题。随着航空制造产业对零件精度与可靠性要求的不断提高,需持续深化对三大技术方向的研究,推动技术创新与协同优化。通过构建全流程的粉尘控制体系、精准的刀具磨损控制体系与高效的表面质量提升体系,实现航空零件精密铣削加工的高质量发展,为我国航空航天事业的进步提供坚实的制造技术支撑。