航空发动机作为“工业之花”,是航空工业技术含量最高、难度最大的核心部件,其性能直接决定飞机的飞行速度、航程与可靠性。航空发动机工作时,热端部件长期处于1000℃以上的高温、极高压力、强烈腐蚀及高频振动环境中,对材料的耐高温、抗疲劳、耐腐蚀性能提出极致要求。高温合金作为唯一能在该极端工况下保持结构完整性和优异力学性能的金属材料,被誉为航空发动机的“心脏材料”,其应用范围与加工技术水平,直接制约着航空发动机的升级迭代。本文结合当前航空制造产业发展现状,详细阐述高温合金在航空发动机零件中的应用场景,深入分析加工过程中的核心痛点及近年来的关键技术突破,为行业技术升级提供参考。

高温合金是以铁、镍、钴为基,添加铬、钼、钨、铼等合金元素制成的高性能合金材料,具有优异的高温强度、抗氧化性、抗热腐蚀性和良好的韧性,能在600-1200℃的高温环境下长期稳定工作。在现代先进航空发动机中,高温合金材料用量占发动机总量的40%-60%,涵盖了发动机热端核心零部件及部分冷端关键部件,其中热端部件的应用最为集中,是保障发动机高效、可靠运行的核心支撑,而不同部位的零件因工作环境差异,选用的高温合金类型与加工要求也各不相同。

涡轮叶片是航空发动机中工作环境最恶劣、加工难度最大的核心零件,也是高温合金应用最具代表性的场景。涡轮叶片直接承受燃烧室排出的高温燃气冲击,工作温度可达1000-1500℃,同时承受巨大的离心力和热应力,要求材料具备极高的高温蠕变强度、抗热疲劳性能和抗氧化能力。早期涡轮叶片采用等轴晶铸造高温合金,随着航空发动机推重比的提升,逐渐发展为定向凝固柱晶合金,如今先进航空发动机已广泛采用单晶高温合金,如美国的Rene N6、CMSX-10等,这类合金含有高达6%的铼、钌等难熔元素,承温能力接近其熔点的90%,且完全消除了横向晶界,大幅提升了叶片的高温服役性能。此外,涡轮叶片内部需加工复杂的气膜冷却孔道,外部空气通过这些孔道渗出形成冷却气膜,使叶片能在远超其材料熔点的燃气中稳定工作,进一步凸显了高温合金与精密加工技术的协同价值。

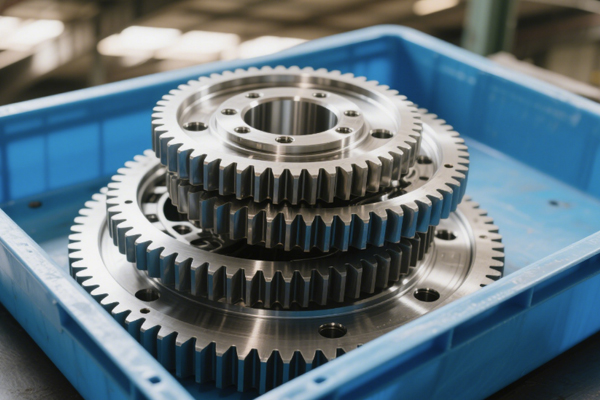

涡轮盘是航空发动机的核心受力部件,其工作温度虽低于涡轮叶片(约600-750℃),但需承受巨大的离心拉应力和低周疲劳载荷,对材料的高强度、高韧性和抗疲劳性能要求严苛。涡轮盘通常采用粉末冶金高温合金制造,将预合金化的高温合金粉末装入封套,通过热等静压和等温锻造制成近乎净形的毛坯,这种工艺能确保材料组织均匀、无宏观偏析,是传统铸造工艺无法实现的,典型材料包括IN100、Rene 88DT等。相较于传统铸造高温合金,粉末冶金高温合金的强度和韧性更优,能有效避免涡轮盘在高速旋转过程中出现变形、开裂等故障,保障发动机的运行安全。

燃烧室是航空发动机内燃料与空气混合燃烧的核心区域,工作温度高达1500℃以上,且温度梯度大、气氛复杂,长期承受高温氧化、热腐蚀和冷热疲劳作用,对高温合金的抗氧化、抗热腐蚀性能和冷热疲劳性能要求极高。燃烧室通常由薄板状高温合金经冲压、焊接制成,早期采用Hastelloy X等固溶强化合金,如今更多选用性能更优的新型板材高温合金,部分先进航空发动机已开始应用陶瓷基复合材料与高温合金复合的燃烧室浮壁组件,进一步提升燃烧室的耐高温性能和使用寿命。此外,高温合金还广泛应用于航空发动机的导向叶片、机匣、加力燃烧室和尾喷口等部件,导向叶片作为调整燃气流动方向的部件,是发动机内受热冲击最大的零件之一,多采用铸造高温合金制造;机匣、加力燃烧室等部件则根据工作温度和应力水平,选用不同等级的高温合金,形成了覆盖发动机核心系统的高温合金应用体系。

尽管高温合金在航空发动机零件中应用广泛,但由于其自身的材料特性,加工过程中面临诸多技术瓶颈,长期制约着航空发动机零件的加工精度、效率和质量。高温合金属于典型的难加工材料,室温硬度可达30-45HRC,且随着温度升高仍能保持较高强度,切削时需承受比加工普通钢材高20%-30%的切削力,易导致刀具崩刃;同时其导热系数低,仅为普通钢材的1/3-1/5,切削热量易集中在刀尖区域,导致刀具温度骤升,加剧刀具磨损,甚至出现粘刀、积屑瘤等现象,影响零件表面质量;此外,高温合金中的碳化物、氮化物等硬质点,会对刀具刃口产生磨粒磨损,进一步缩短刀具寿命,再加上航空发动机零件多为复杂曲面、薄壁、镂空结构,加工过程中易出现变形、振动等问题,导致零件尺寸精度和形位公差难以控制,如涡轮叶片的气动型面需满足±0.02mm的轮廓公差,表面粗糙度需达Ra0.4μm以下,加工难度极大。

随着航空发动机向高推重比、高可靠性、长寿命方向发展,对高温合金零件的加工精度和效率提出了更高要求,推动着高温合金加工技术的持续突破。近年来,国内外科研机构和企业围绕加工刀具、加工工艺、误差控制等核心环节,开展了大量研究工作,取得了一系列关键性技术突破,有效解决了高温合金难加工的技术瓶颈。

加工刀具技术的突破是提升高温合金加工效率和质量的基础。传统刀具材料难以适应高温合金的切削需求,易出现快速磨损、崩刃等问题。近年来,新型超硬刀具材料的研发与应用取得重大进展,金刚石涂层刀具、立方氮化硼(CBN)涂层刀具、陶瓷刀具等逐渐取代传统硬质合金刀具,成为高温合金加工的主流刀具。金刚石涂层刀具具有极高的硬度和耐磨性,能有效降低切削力,减少粘刀现象,提升零件表面质量;立方氮化硼涂层刀具的耐高温性能优异,在高温切削过程中能保持良好的切削性能,适用于高温合金的高速切削和精加工;陶瓷刀具则具有更高的耐高温性和化学稳定性,能承受1200℃以上的切削温度,适用于高温合金的粗加工和半精加工,大幅提升加工效率。同时,刀具结构的优化也进一步提升了加工效果,如采用不等齿距、变螺旋角的刀具结构,能减少切削振动,降低零件加工变形,适配复杂曲面零件的加工需求。

加工工艺的创新升级是突破高温合金加工瓶颈的核心。五轴联动数控加工技术的普及与优化,为复杂曲面高温合金零件的高精度加工提供了有效解决方案。五轴联动数控机床可实现多方位、多角度的切削加工,能有效避免刀具与零件之间的干涉,优化切削路径,减少切削痕迹,提升零件表面质量和加工精度,尤其适用于涡轮叶片、导向叶片等复杂曲面零件的加工。相较于传统三轴加工技术,五轴联动加工能将高温合金零件的加工效率提升30%以上,加工精度控制在±0.01mm以内,大幅降低了加工难度。

增材制造(3D打印)技术的突破,为高温合金零件加工带来了革命性变革,尤其解决了传统加工工艺难以实现的复杂结构零件加工难题。早期高性能镍基高温合金(如CM247LC、CMSX-4)因“不可焊接”特性,在3D打印过程中极易开裂,制约了其应用。近年来,通过微合金化调整、工艺参数优化和热处理改进,这一难题得到有效解决——减少硼、硅、锆等易导致晶界液化的元素,调整激光功率、扫描速度等参数,或在打印过程中采用感应加热预热基板,可成功制造出无裂纹的高温合金零件。3D打印技术不仅能实现复杂结构(如涡轮叶片内部气膜冷却孔道、涡轮盘复杂受力结构)的一体化成型,无需后续复杂加工,还能大幅减少材料浪费,材料利用率从传统加工的10%-20%提升至80%以上,同时缩短加工周期,降低生产成本。更重要的是,3D打印固有的快速冷却特性,能赋予高温合金独特的分级微观结构,其强度和硬化能力甚至超过传统铸造合金,目前已成功实现单晶涡轮叶片的3D打印制造和修复,为航空发动机零件的制造与维护提供了新路径。

误差控制与检测技术的升级,进一步保障了高温合金零件的加工质量。针对高温合金零件加工过程中的变形、误差等问题,自适应加工技术、在线检测与补偿技术逐渐得到应用。自适应加工技术可通过实时监测切削过程中的切削力、切削温度、刀具磨损等参数,自动调整切削参数和加工路径,有效减少加工变形和误差;在线检测技术则采用激光测量仪、三坐标测量机等高精度检测设备,实时监测零件的加工精度,及时发现加工过程中的偏差,并通过闭环补偿系统进行调整,确保零件尺寸精度和形位公差符合设计要求。同时,加工环境控制技术的优化,如将加工环境温度控制在20±2℃,避免机床、工件、刀具因温度变化产生变形,进一步提升了加工精度的稳定性。

此外,在加工工艺优化方面,低温切削技术、振动辅助切削技术等新型加工技术也得到了广泛探索与应用。低温切削技术通过液氮等低温介质冷却刀具和工件,降低切削温度,减少刀具磨损,抑制加工硬化现象,提升零件表面质量;振动辅助切削技术则通过引入高频振动,减少刀具与工件之间的摩擦,降低切削力,避免粘刀现象,适用于薄壁、易变形高温合金零件的加工,有效减少零件加工变形。

结语:高温合金作为航空发动机核心零件的关键材料,其应用水平与加工技术突破,直接关系到航空发动机产业的发展,更是衡量一个国家航空制造实力的重要标志。随着航空航天产业向高端化、智能化方向发展,对高温合金零件的加工精度、效率和性能提出了更高要求,推动着高温合金材料研发与加工技术的持续创新。未来,随着新型高温合金材料的不断涌现,五轴联动加工、增材制造、智能化误差补偿等技术的深度融合,将进一步突破高温合金加工技术瓶颈,提升航空发动机零件的制造水平,同时降低加工成本、缩短加工周期。此外,AI辅助合金设计与加工参数优化将成为发展趋势,通过机器学习和热力学计算,可智能筛选出“易加工、高性能”的高温合金材料,优化加工工艺参数,推动高温合金在航空发动机领域的应用向更高水平迈进,为航空工业的高质量发展提供有力支撑。