在航空航天领域,每一个零件都关乎飞行安全与飞行器性能,航空零件精密加工以其严苛的标准和精湛的工艺,成为保障航空装备高质量发展的关键环节。从材料选择到加工工艺,从精度把控到质量检测,一系列核心要素共同构建起航空零件精密加工的技术壁垒,确保每一个零件都能在极端环境下稳定可靠运行。

一、特殊材料的精准把控

航空零件工作环境复杂,需承受高温、高压、高速气流冲击等极端条件,因此对材料性能要求极为苛刻。钛合金凭借高强度、低密度、良好的耐腐蚀性,成为航空发动机叶片、起落架等关键部件的首选材料;高温合金能在 600℃以上高温及一定应力条件下长期工作,常用于制造航空发动机燃烧室、涡轮盘等高温部件 。

材料的质量直接影响零件性能,航空零件加工企业必须建立严格的材料管理体系。从原材料采购环节开始,对供应商进行严格筛选,要求其具备航空航天材料生产资质和完善的质量追溯体系。每一批次材料都需进行全面检测,包括化学成分分析、力学性能测试、金相组织检验等。例如,检测钛合金材料的抗拉强度、屈服强度、延伸率等指标,确保材料符合航空标准。同时,对材料的存储条件也有严格要求,需控制温湿度、避免污染,防止材料性能发生变化。

二、微米级精度的极致追求

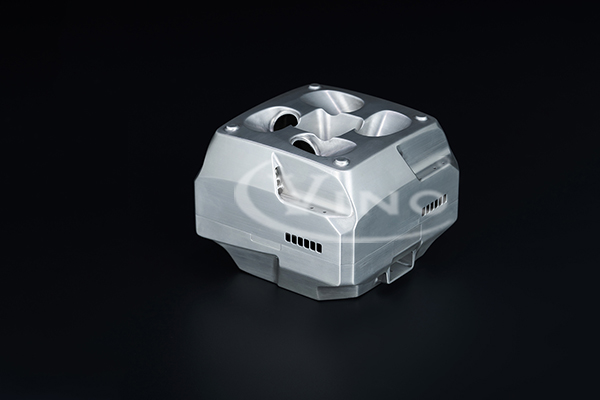

航空零件对精度的要求达到了微米甚至亚微米级别。以航空发动机的涡轮叶片为例,其叶型误差需控制在 ±0.01mm 以内,表面粗糙度要求达到 Ra0.4μm 以下,如此高精度才能保证叶片在高速旋转时的空气动力学性能和工作稳定性。

为实现高精度加工,需配备先进的加工设备。五轴联动加工中心能够在一次装夹中完成复杂曲面的加工,减少多次装夹带来的误差,适用于航空发动机叶片、整体叶盘等复杂零件的加工;超精密磨床则可实现零件表面的镜面加工,满足航空轴承、轴类零件的高精度要求。同时,高精度的测量仪器不可或缺,如三坐标测量仪可对零件的尺寸、形状和位置精度进行精确测量;激光干涉仪能够检测机床的定位精度和重复定位精度,为加工精度提供保障。

三、先进工艺的创新应用

航空零件结构复杂,传统加工工艺难以满足需求,需不断创新应用先进加工工艺。数控加工技术通过编程控制刀具路径,实现复杂零件的自动化加工,提高加工效率和精度;电火花加工利用电火花放电产生的高温,对导电材料进行蚀除加工,可加工出传统机械加工难以完成的微小孔、窄缝等结构。

增材制造技术在航空领域的应用也日益广泛。它通过逐层堆积材料的方式制造零件,可实现复杂结构的一体化成型,减轻零件重量,提高材料利用率。例如,航空发动机的燃油喷嘴采用增材制造技术,将原本由 20 多个零件组装的结构简化为一个整体零件,不仅提高了性能,还降低了制造成本。此外,特种加工工艺如电解加工、激光加工等,也在航空零件加工中发挥着重要作用,满足不同零件的特殊加工需求。

四、全流程质量管控体系

航空零件的质量直接关系到飞行安全,必须建立全流程质量管控体系。从设计阶段开始,就融入质量理念,对零件的结构、材料、工艺等进行优化设计,确保设计方案满足质量要求。在生产过程中,对每一道工序进行严格监控,建立工序质量控制点,运用统计过程控制(SPC)技术,实时监测加工过程中的关键参数,及时发现质量波动并采取纠正措施。

质量检测贯穿于整个加工过程。采用无损检测技术,如超声波检测、X 射线检测等,对零件内部缺陷进行检测;利用光学检测技术,对零件表面质量进行检查。成品检验阶段,对零件进行全面性能测试,包括强度测试、疲劳测试、环境适应性测试等。同时,建立完善的质量追溯体系,对每一个零件的原材料批次、加工工艺参数、检测记录等信息进行详细记录,确保一旦出现质量问题,能够快速追溯根源,及时采取改进措施。

五、专业人才团队的有力支撑

航空零件精密加工需要一支高素质的专业人才团队。工程师不仅要具备扎实的机械设计、材料科学、加工工艺等专业知识,还需熟悉航空领域的特殊要求,能够根据零件性能需求制定合理的加工工艺方案。技术工人需熟练掌握先进加工设备的操作技能,具备丰富的实践经验,能够精准执行加工指令,确保加工质量。

企业要注重人才培养和引进,与高校、科研机构合作开展产学研项目,培养航空精密加工领域的专业人才;定期组织员工培训,学习新技术、新工艺,提升员工的专业技能和创新能力。同时,建立良好的激励机制,鼓励员工参与技术创新和质量改进活动,激发员工的工作积极性和创造力。

航空零件精密加工的核心要素涵盖材料、精度、工艺、质量和人才等多个方面,它们相互关联、相互影响,共同构成了航空零件高质量加工的保障体系。在航空航天技术飞速发展的今天,不断优化和完善这些核心要素,是提升我国航空零件精密加工水平,推动航空航天产业迈向更高发展阶段的必由之路。