在航空领域,航空发动机是飞机性能的核心保障,其零件的加工精度直接决定发动机的可靠性与效率。航空发动机零件精密加工涉及多道复杂且关键的步骤,每一步都需严格把控,以满足航空发动机极端工况下的严苛要求。

前期准备工作

零件设计与工艺规划

航空发动机零件设计需综合考虑空气动力学、热力学等多学科因素,利用计算机辅助设计(CAD)软件构建精确的三维模型。例如,涡轮叶片的设计不仅要符合空气动力学外形,以实现高效的气体能量转换,还要兼顾材料特性和加工工艺可行性。工艺规划阶段,通过计算机辅助工艺规划(CAPP)系统,依据零件结构、精度要求及材料特性,制定详细的加工工艺流程,确定各工序的加工方法、加工参数和加工顺序。同时,规划刀具路径,确保加工过程中刀具与零件的精准接触,避免干涉和碰撞。

原材料选择与检验

航空发动机工作在高温、高压、高转速的极端环境下,对零件材料性能要求极高。涡轮盘、叶片等关键零件通常选用高温合金、钛合金等高性能材料。这些材料具有优异的高温强度、抗氧化性和抗疲劳性能。原材料采购后,需进行严格的质量检验,包括化学成分分析、力学性能测试、金相组织检验等。采用光谱分析技术检测材料的化学成分,确保各元素含量符合标准;通过拉伸试验、冲击试验等测定材料的强度、韧性等力学性能;利用金相显微镜观察材料的微观组织,判断是否存在缺陷,如夹杂物、气孔等,只有检验合格的原材料才能投入使用。

核心加工工艺步骤

粗加工:去除大部分余量

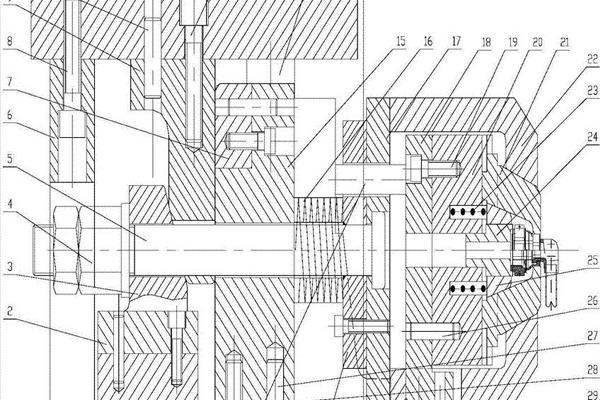

粗加工的主要目的是快速去除毛坯上的大部分余量,使零件接近最终形状。对于形状复杂的零件,如压气机机匣,常采用数控铣削加工。利用五轴联动加工中心,根据预先编制的程序,控制刀具在多个方向上同时运动,对机匣的外轮廓、内腔进行铣削加工。加工过程中,选择较大的切削深度和进给速度,提高加工效率,但需注意控制切削力,防止零件变形。对于轴类零件,如发动机主轴,采用数控车削进行粗加工,通过车削外圆、内孔、螺纹等工序,去除多余材料。

半精加工:提高精度与表面质量

半精加工在粗加工的基础上,进一步提高零件的精度和表面质量,为精加工做准备。此阶段,切削参数的选择更为精细,切削深度和进给速度适当减小,以降低切削力和表面粗糙度。例如,在加工涡轮叶片时,采用数控铣削进行叶身型面的半精加工,通过优化刀具路径和切削参数,使叶片型面的尺寸精度和表面质量得到提升。同时,对零件的关键尺寸和形位公差进行初步控制,为后续精加工预留合适的加工余量。

精加工:达到设计精度要求

精加工是实现零件最终精度的关键步骤。对于航空发动机的精密零件,常采用超精密加工技术。如涡轮叶片的叶尖部分,对尺寸精度和表面粗糙度要求极高,采用电解加工(ECM)进行精加工。电解加工利用金属在电解液中发生阳极溶解的原理,通过控制电解液的成分、电流密度和加工时间,精确去除材料,可使叶尖尺寸精度达到微米级,表面粗糙度达到 Ra0.2 以下。对于发动机的轴承座孔等高精度孔系加工,采用坐标镗床进行镗削加工,借助高精度的坐标定位系统和精密镗刀,保证孔的尺寸精度、圆度和位置精度符合设计要求。

特种加工:满足特殊结构需求

航空发动机存在许多具有特殊结构和性能要求的零件,传统加工方法难以满足需求,需采用特种加工技术。电火花加工(EDM)常用于加工复杂的冷却通道、微小孔等结构。以涡轮叶片内部的复杂冷却通道为例,通过电火花加工,可在不接触零件的情况下,利用电极与零件之间的脉冲放电,将材料逐渐蚀除,加工出形状复杂、精度高的冷却通道,提高叶片的冷却效率和使用寿命。激光加工则可用于零件的表面处理和微小零件的焊接,如对发动机燃烧室部件进行激光表面淬火,提高表面硬度和耐磨性;利用激光焊接技术实现微小传感器与零件的精密连接,保证连接强度和密封性。

质量检测与控制

尺寸精度检测

零件加工完成后,需进行全面的尺寸精度检测。使用三坐标测量仪(CMM)对零件的三维尺寸进行测量,通过接触式或非接触式测头,采集零件表面的多个测量点数据,与设计模型进行对比分析,判断零件的尺寸是否符合公差要求。对于具有复杂曲面的零件,如风扇叶片,采用光学测量技术,如白光干涉仪、激光扫描仪等,快速获取零件表面的三维形貌数据,实现高精度的尺寸检测和形位公差分析。

表面质量检测

表面质量对航空发动机零件的性能和寿命有着重要影响。利用显微镜、表面粗糙度仪等设备对零件表面进行检测。显微镜可观察零件表面的微观形貌,检测是否存在裂纹、划痕、气孔等缺陷;表面粗糙度仪则用于测量零件表面的粗糙度参数,确保表面粗糙度符合设计标准。对于一些对表面质量要求极高的零件,如轴承滚道,还需进行表面应力检测,通过残余应力分析仪测定表面残余应力状态,防止因应力集中导致零件失效。

无损检测

无损检测是确保航空发动机零件内部质量的重要手段。常用的无损检测方法包括超声检测、射线检测、磁粉检测和渗透检测等。超声检测利用超声波在材料中的传播特性,检测零件内部是否存在缺陷,如裂纹、疏松等;射线检测通过 X 射线或 γ 射线穿透零件,根据底片上的影像判断内部缺陷的类型、大小和位置;磁粉检测用于检测铁磁性材料零件表面和近表面的缺陷,通过磁粉在缺陷处的聚集显示缺陷;渗透检测则适用于非多孔性材料零件表面开口缺陷的检测,通过渗透剂的渗透和显像剂的显示,发现零件表面的微小裂纹等缺陷。

航空发动机零件精密加工的每一个步骤都紧密相连,任何一个环节出现偏差都可能影响发动机的整体性能。从前期准备到加工过程,再到质量检测,都需要严格遵循标准与规范,不断创新加工技术和检测手段,才能制造出高质量、高性能的航空发动机零件,推动航空事业的持续发展。