在航空制造业,飞机零件加工精准度直接关系到飞机的安全性与性能表现。一旦出现精准度不达标,可能引发严重的飞行安全隐患和高昂的经济损失。深入探究其背后原因,对提升航空制造质量意义重大。

一、加工设备因素

(一)设备精度下降

飞机零件加工对设备精度要求极高,长期使用后,加工设备的机械部件会出现磨损,如机床的导轨、丝杆等。导轨磨损会导致加工过程中刀具与零件的相对运动精度降低,使零件的尺寸精度和形状精度出现偏差;丝杆磨损则会影响传动的准确性,导致加工尺寸出现误差。此外,设备的控制系统也可能因老化或故障,无法精准控制加工参数,如主轴转速、进给速度等,进而影响零件加工的精准度。

(二)设备维护不当

缺乏定期且专业的设备维护,会加速设备精度的丧失。例如,设备的润滑系统若未及时添加润滑油或更换滤芯,可能导致机械部件之间的摩擦增大,产生异常振动,影响加工精度;冷却系统故障会使加工过程中产生的热量无法及时散发,导致工件和刀具热变形,影响尺寸精度。同时,不定期对设备进行校准和精度检测,也无法及时发现和修正设备存在的精度问题,使后续加工的零件精准度持续不达标。

二、加工工艺因素

(一)工艺参数选择不合理

加工工艺参数的选择对零件精准度影响显著。切削速度过高,会导致刀具磨损加剧,甚至产生崩刃现象,影响零件表面质量和尺寸精度;进给量过大,会使切削力增大,造成工件变形,出现形状误差;切削深度不合理,可能引发振动,导致加工表面粗糙度增加。此外,在热处理工艺中,加热温度、保温时间和冷却速度等参数选择不当,会使零件的金相组织和力学性能发生变化,进而影响零件的尺寸稳定性和精度。

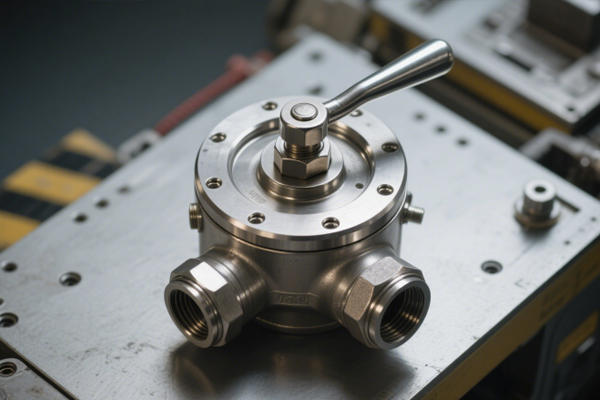

(二)刀具磨损与选用不当

刀具是影响零件加工精度的关键因素之一。刀具在长时间切削过程中会逐渐磨损,当刀具磨损到一定程度时,其切削刃的形状和尺寸会发生变化,导致加工零件的尺寸出现偏差,表面粗糙度增加。同时,如果刀具的材料、几何形状和尺寸与加工零件不匹配,也无法达到预期的加工精度。例如,加工硬度较高的航空材料,若选用硬度不足的刀具,会加速刀具磨损,难以保证零件的加工精度。

三、人员操作因素

(一)操作人员技能水平不足

飞机零件加工需要操作人员具备专业的知识和丰富的经验。若操作人员对加工设备的操作不熟练,无法正确设置加工参数和操作流程,容易导致加工误差。例如,在编程过程中,编程人员对零件的工艺分析不准确,编写的加工程序存在错误,会使机床按照错误的指令加工,导致零件精度不达标。此外,新员工未经充分培训就上岗操作,对加工工艺和质量控制要点掌握不全面,也增加了零件加工出现误差的风险。

(二)操作人员责任心不强

部分操作人员在工作过程中缺乏责任心,不严格遵守操作规程和质量控制标准。例如,在加工过程中不按要求进行首件检验和过程检验,无法及时发现加工过程中的问题;对加工设备和刀具的日常检查和维护敷衍了事,导致设备和刀具的潜在问题未能及时解决。这种工作态度会使加工过程中的质量隐患不断积累,最终导致零件加工精准度不达标。

四、原材料因素

(一)材料性能不稳定

航空零件对原材料的性能要求十分严格,若原材料的化学成分、力学性能等指标不稳定,会影响零件的加工精度。例如,材料的硬度不均匀,在切削加工时,刀具在不同硬度区域的切削力和切削温度会有所不同,导致刀具磨损不均匀,进而影响零件的尺寸精度和表面质量。此外,材料的内部缺陷,如气孔、夹杂等,在加工过程中可能会暴露出来,造成零件的局部变形或损坏,影响加工精度。

(二)材料尺寸偏差

原材料本身的尺寸偏差若超出允许范围,也会对零件加工精准度产生影响。例如,板材的厚度偏差过大,在进行冲压、弯曲等加工工序时,会导致零件的最终尺寸与设计要求不符;棒材的直径偏差会影响车削加工后的零件尺寸精度。即使在后续加工过程中通过调整工艺参数进行弥补,也会增加加工难度和成本,且难以完全消除原始尺寸偏差带来的影响。

五、环境因素

(一)温度与湿度变化

加工车间的温度和湿度对飞机零件加工精度有着不可忽视的影响。温度过高或过低,会使工件和刀具产生热胀冷缩现象,导致尺寸发生变化。对于高精度的航空零件,微小的热变形就可能使其超出公差范围。湿度的变化会影响一些材料的性能,如金属材料在潮湿环境下容易生锈,影响加工表面质量;对于一些复合材料,湿度变化可能导致其吸湿或脱湿,引起尺寸和性能的改变。

(二)振动与噪声干扰

加工车间内的振动和噪声源较多,如其他加工设备的运行、运输车辆的经过等。这些振动会传递到正在加工的零件和设备上,使刀具与零件之间产生相对位移,影响加工精度,导致零件表面出现振纹,尺寸精度下降。噪声干扰会影响操作人员的工作状态和注意力,使其难以准确判断加工过程中的异常情况,增加操作失误的概率,从而间接影响零件加工的精准度。