一、引言

航空工业作为国家高端制造业的重要标志,对零件的精度、可靠性和性能有着极高的要求。航空零件的精密加工是保证航空设备安全、高效运行的关键环节。随着航空技术的不断发展,航空零件的结构日益复杂、精度要求持续提高,这对精密加工的设计原则和关键技术提出了更严峻的挑战。因此,深入研究航空零件精密加工的设计原则与关键技术,对于推动航空工业的进步具有重要的现实意义。

二、航空零件精密加工的设计原则

2.1 材料适配原则

航空零件通常需要在高温、高压、高腐蚀等极端环境下工作,因此对材料的选择和加工适配性要求严格。在设计时,要充分考虑材料的力学性能、物理性能和化学性能,确保加工工艺与材料特性相匹配。例如,钛合金具有高强度、低密度和良好的耐腐蚀性,广泛应用于航空发动机零件,但钛合金的切削性能较差,加工时易产生硬化现象,因此在设计加工方案时,需选择合适的刀具材料和切削参数,以提高加工效率和质量。对于高温合金等难加工材料,应采用特种加工技术,如电火花加工、激光加工等,以适应材料的特性。

2.2 结构优化原则

航空零件的结构设计直接影响精密加工的难度和成本。在设计过程中,应遵循结构优化原则,在满足零件功能要求的前提下,尽量简化结构,减少加工难度。例如,对于复杂的整体结构零件,可采用一体化设计,减少零件数量和装配环节,提高零件的整体刚度和精度。同时,要合理设置加工基准和定位面,确保加工过程中的定位准确可靠。此外,还应考虑零件的对称性和均匀性,避免因结构不对称导致加工过程中出现变形。

2.3 精度适配原则

航空零件的精度要求根据其功能和使用环境而定,不同部位的精度要求存在差异。在设计时,应根据零件的实际工作需求,合理确定各部位的精度等级,避免盲目追求过高精度而增加加工成本和难度。例如,对于航空发动机的转子叶片,其叶身型面的精度要求极高,而叶片根部的精度要求相对较低。在加工过程中,应针对不同精度要求的部位采用不同的加工工艺和检测方法,以确保零件的整体精度符合设计要求。

2.4 工艺可行性原则

在航空零件精密加工的设计阶段,必须充分考虑工艺的可行性。设计方案应与现有的加工设备、工艺水平和生产能力相适应,避免出现设计方案无法实现或加工成本过高的情况。例如,对于具有复杂曲面的航空零件,若采用传统的加工方法难以保证精度,则应在设计时考虑采用五轴联动加工等先进工艺,并确保企业具备相应的加工设备和技术能力。同时,设计方案还应便于加工过程中的装夹、测量和检验,提高生产效率。

三、航空零件精密加工的关键技术

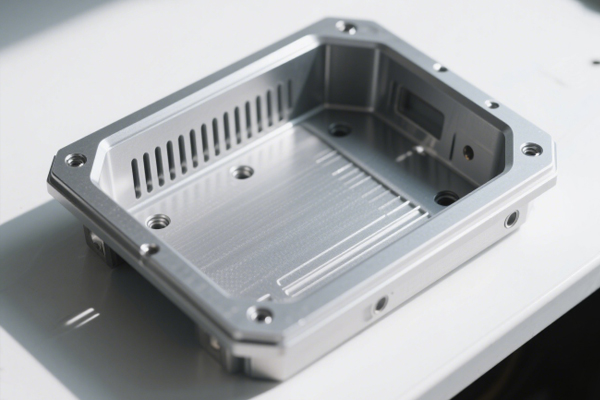

3.1 高精度加工技术

高精度加工技术是航空零件精密加工的核心。目前,常用的高精度加工技术包括超精密磨削、精密车削、精密铣削等。超精密磨削技术能够实现纳米级的加工精度,广泛应用于航空发动机的轴承、叶片等高精度零件的加工;精密车削技术可用于加工高精度的回转体零件,如航空发动机的轴类零件,通过采用高精度的车床和先进的刀具,能够保证零件的尺寸精度和形状精度;精密铣削技术则适用于加工复杂的平面和曲面零件,如飞机的框架结构零件,通过五轴联动铣削加工,可实现零件的高精度和高效率加工。

3.2 特种加工技术

对于一些材料特殊、结构复杂的航空零件,传统的切削加工方法难以满足要求,此时需要采用特种加工技术。电火花加工技术利用电极与工件之间的脉冲放电产生的高温蚀除材料,可用于加工高硬度、高韧性的航空零件,如涡轮叶片的冷却孔;激光加工技术具有加工精度高、速度快、无接触等优点,可用于航空零件的切割、打孔、表面处理等;电解加工技术通过电解作用去除材料,适用于加工复杂形状的航空零件,如发动机的机匣,能够保证零件的表面质量和加工精度。

3.3 加工过程监测与控制技术

加工过程的监测与控制技术是保证航空零件精密加工质量的重要手段。通过在加工过程中实时监测切削力、温度、振动等参数,并根据监测结果及时调整加工参数,可有效避免加工误差的产生。例如,在航空发动机零件的铣削加工过程中,通过安装在机床上的传感器实时监测切削力的变化,当切削力超过设定阈值时,控制系统会自动调整进给速度或切削深度,以防止刀具磨损和零件变形。同时,加工过程的监测数据还可用于工艺优化和质量追溯,提高生产过程的稳定性和可靠性。

3.4 精密测量与检测技术

精密测量与检测技术是确保航空零件精度的关键环节。在航空零件的加工过程中,需要对零件的尺寸、形状、位置等参数进行精确测量,以验证零件是否符合设计要求。目前,常用的精密测量技术包括三坐标测量、激光干涉测量、光学影像测量等。三坐标测量机可实现对复杂零件的三维尺寸测量,精度可达微米级;激光干涉测量技术具有测量精度高、范围广等优点,可用于测量机床的定位精度和零件的形状误差;光学影像测量技术适用于测量小型、精密的航空零件,能够实现非接触式测量,避免对零件造成损伤。

3.5 刀具与夹具技术

刀具和夹具的性能直接影响航空零件精密加工的质量和效率。在刀具方面,航空零件加工常用的刀具材料包括高速钢、硬质合金、陶瓷和超硬材料等。超硬材料刀具如金刚石刀具和立方氮化硼刀具,具有极高的硬度和耐磨性,可用于加工高精度的航空零件;在刀具结构设计上,应根据零件的材料和加工工艺要求,采用合理的刀具几何参数,以提高切削效率和加工质量。在夹具方面,航空零件的夹具应具有高精度、高刚度和良好的通用性,能够确保零件在加工过程中的准确定位和可靠夹紧,减少因装夹误差导致的加工误差。例如,采用模块化夹具可根据不同零件的结构特点快速组合成所需的夹具,提高生产效率。

四、结论

航空零件精密加工的设计原则与关键技术是保证航空零件质量和性能的重要保障。在设计过程中,应遵循材料适配、结构优化、精度适配和工艺可行性等原则,确保设计方案的合理性和可行性;在加工过程中,应充分运用高精度加工技术、特种加工技术、加工过程监测与控制技术、精密测量与检测技术以及先进的刀具与夹具技术,提高航空零件的加工精度和质量。随着航空工业的不断发展,航空零件精密加工的设计原则和关键技术将不断创新和完善,为航空事业的发展提供有力的技术支持。