航空发动机作为飞机的 “心脏”,其性能直接关乎飞行器的安全性、可靠性与效率。而发动机性能的卓越表现,高度依赖于内部零件的高精度加工。从早期简单的机械加工,到如今融合多学科前沿技术的复杂制造工艺,航空发动机零件加工技术正经历着深刻变革,不断突破精度、效率与材料适应性的极限。

传统加工工艺的瓶颈与挑战

在航空发动机发展初期,零件加工主要依靠传统的切削、磨削等工艺。这些工艺在处理常规材料与简单结构零件时,能够满足一定精度要求。然而,随着航空发动机向高推重比、高可靠性方向发展,零件结构愈发复杂,材料也趋于高温合金、复合材料等难加工类型,传统工艺的局限性日益凸显。

以叶片加工为例,早期叶片形状相对简单,使用普通铣削工艺尚可应对。但现代航空发动机叶片为追求更高气动效率,设计成复杂的扭曲形状,且对表面质量和尺寸精度要求极高。传统铣削工艺在加工此类叶片时,刀具磨损严重,难以保证型面精度,加工效率低下。同时,对于发动机燃烧室、机匣等大型复杂结构件,传统加工工艺面临着材料去除量大、加工周期长、内部结构加工困难等问题,无法满足航空制造业快速发展的需求。

数控加工技术的崛起与应用

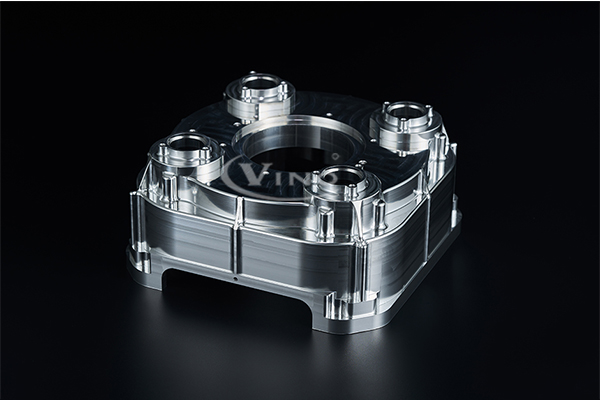

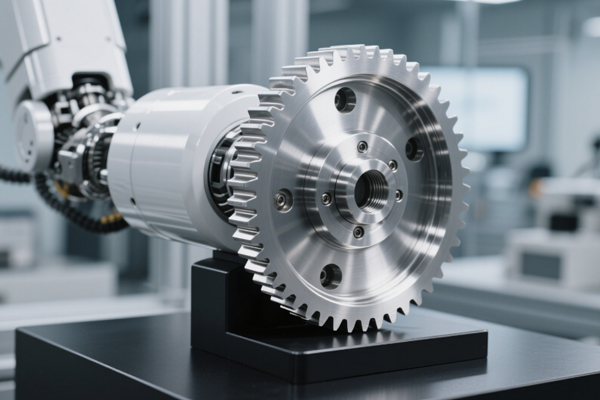

数控(NC)加工技术的出现,为航空发动机零件加工带来了革命性变化。数控机床通过数字程序控制刀具运动轨迹,能够精确地加工出复杂形状的零件,极大地提高了加工精度和生产效率。尤其是多轴联动数控加工中心的应用,使得航空发动机零件的加工能力得到质的飞跃。

在叶片加工中,五轴联动数控加工中心能够同时控制五个坐标轴的运动,实现刀具相对于工件的复杂姿态调整,可轻松应对叶片的扭曲型面加工。通过优化数控程序和刀具路径,能够有效减少刀具磨损,提高叶片表面质量,使叶片加工精度达到微米级。在机匣加工方面,数控镗铣加工中心凭借其高精度定位和多工序集成加工能力,能够一次性完成机匣的钻孔、镗孔、铣削等多种加工操作,保证了各部位尺寸精度和位置精度的一致性,大幅缩短了加工周期。数控加工技术的广泛应用,使得航空发动机零件加工从传统的手工操作模式向自动化、智能化方向迈进。

特种加工技术的创新突破

面对高温合金、钛合金、陶瓷基复合材料等新型材料在航空发动机零件中的大量应用,特种加工技术应运而生并取得了诸多创新突破。特种加工技术利用电能、光能、化学能等非机械能进行材料去除或成型,具有加工精度高、不受材料硬度限制、能加工复杂结构等优势,成为解决航空发动机零件加工难题的关键手段。

电火花加工(EDM)

电火花加工通过在工具电极与工件之间产生脉冲放电,利用放电产生的高温使工件材料局部熔化或气化,从而实现材料去除。在航空发动机零件加工中,电火花加工常用于加工复杂形状的深孔、窄槽以及模具型腔等。对于一些难以用传统切削加工的高温合金零件,如涡轮叶片上的气膜冷却孔,电火花加工能够精确控制孔的直径、深度和角度,加工出的孔壁光滑,无毛刺和热影响层,满足了发动机高温部件的冷却需求。

电解加工(ECM)

电解加工基于金属在电解液中发生阳极溶解的原理进行材料去除。该方法无切削力,不会产生加工变形,特别适合加工高强度、高硬度的金属材料。在航空发动机燃烧室机匣加工中,电解加工能够高效地去除大量材料,且加工表面质量好,可实现复杂型面的一次成型。近年来,电解加工技术不断创新,如数字化精密电解铣削加工新技术的出现,将电解加工与数控技术相结合,实现了用简单工具对复杂结构的高精度加工,打破了传统电解加工设计难、周期长、精度低的局限,为航空发动机零件加工开辟了新途径。

激光加工技术

激光加工利用高能量密度的激光束照射工件,使材料瞬间熔化、气化或发生光化学反应,从而实现材料的去除、焊接、打孔等加工操作。在航空发动机零件加工领域,激光加工具有独特优势。例如,超快激光微加工技术可用于加工发动机涡轮叶片上的异形微结构(如异形冷却结构)和气膜孔。由于超快激光具有热效应低、加工精细的特点,能够在不影响叶片基体材料性能的前提下,精确加工出复杂的微结构,有效提升了叶片的冷却效果和耐温性能,延长了叶片使用寿命。此外,激光焊接技术在航空发动机零部件制造中也得到广泛应用,可实现不同材料之间的高质量连接,提高零件的整体性能。

材料与加工工艺的协同发展

随着航空发动机对零件性能要求的不断提高,新型材料的研发与应用成为推动加工技术革新的重要动力。同时,先进加工工艺的发展也为新型材料在航空发动机中的广泛应用提供了可能,材料与加工工艺呈现出协同发展的态势。

高温合金作为航空发动机热端部件的主要材料,具有优异的高温强度、抗氧化和抗热腐蚀性能。然而,其高硬度和高韧性给加工带来极大困难。为解决这一问题,科研人员一方面不断优化高温合金的成分和组织结构,提高其可加工性;另一方面,研发出一系列针对高温合金的专用加工工艺,如采用特殊涂层刀具进行切削加工、利用特种加工技术进行复杂结构成型等。

陶瓷基复合材料(CMCs)以其低密度、高比强度、高耐热性等优点,成为航空发动机减重和提高性能的理想材料。但 CMCs 的加工难度极大,传统加工方法易导致材料开裂、分层等缺陷。为此,科研人员通过研究 CMCs 的材料特性,开发出激光加工、超声振动辅助加工等适用于该材料的加工工艺,实现了 CMCs 在航空发动机零件中的成功应用,如用于制造发动机燃烧室衬套、涡轮叶片等部件,有效减轻了发动机重量,提高了热效率。

数字化与智能化技术的融合应用

在当今数字化时代,数字化与智能化技术正逐渐渗透到航空发动机零件加工的各个环节,为加工技术的革新注入新的活力。数字化设计与仿真技术在零件加工前,可通过建立虚拟模型对加工过程进行模拟分析,预测加工中可能出现的问题,优化加工工艺参数,减少试错成本,提高加工成功率。例如,利用有限元分析软件对叶片加工过程中的应力、变形进行模拟,提前调整加工工艺,避免叶片在加工过程中产生变形和裂纹。

智能制造技术的应用则使航空发动机零件加工更加智能化、自动化。智能机床配备了各种传感器和智能控制系统,能够实时监测加工过程中的刀具磨损、工件状态等信息,并根据预设的算法自动调整加工参数,保证加工质量的稳定性。在生产线上,通过引入工业机器人、自动化物流系统等,实现了零件的自动上下料、搬运和加工过程的自动化控制,提高了生产效率,降低了人工成本。此外,大数据和云计算技术的应用,使得加工过程中产生的海量数据得以存储、分析和挖掘,为优化加工工艺、设备维护和质量控制提供了数据支持,推动了航空发动机零件加工向智能化、高效化方向发展。

从传统加工工艺的艰难探索,到数控加工技术的广泛应用,再到特种加工技术的创新突破,以及材料与加工工艺的协同发展和数字化、智能化技术的深度融合,航空发动机零件加工技术在不断克服重重挑战中实现了跨越式发展。未来,随着科技的不断进步,航空发动机零件加工技术将继续向着更高精度、更高效率、更适应新型材料的方向迈进,为航空发动机性能的持续提升提供坚实保障,助力全球航空事业迈向新的高度。