在航空航天领域,零件的精密加工质量直接关系到飞行器的性能、安全性与可靠性。随着航空技术向高速度、高载荷、长寿命方向发展,对航空零件的精度、表面质量及内部结构完整性提出了近乎严苛的要求。传统质量检测方法在面对复杂型面、微小尺寸特征以及新型材料零件时,逐渐暴露出检测精度不足、效率低下、无法实现全尺寸全要素检测等问题。在此背景下,一系列创新的质量检测新方法与先进设备不断涌现,为航空零件精密加工质量管控注入新动力。

无损检测技术的革新

阵列超声成像技术

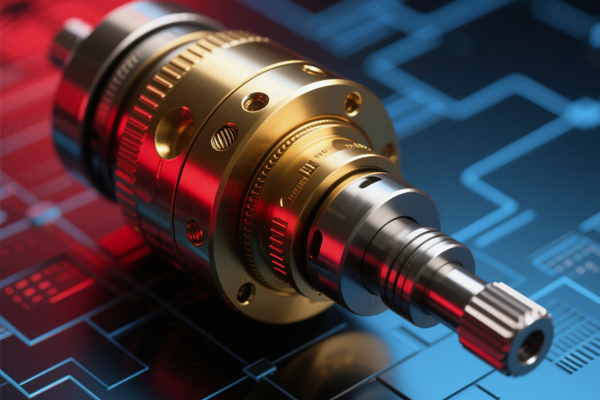

传统超声传感器在检测航空柱塞泵多孔转子、直升机桨毂螺栓等复杂型面和结构构件时,存在检测盲区大、成像分辨率低等难题。南昌航空大学团队研发的 “复杂型面航空构件阵列超声成像检测关键技术” 取得重大突破。其核心的基于阵列超声虚拟源表面重构的自适应仿形频域全聚焦成像算法,实现了 “边扫、边测、边成像”。检测设备如同拥有智慧大脑,可根据被检构件型面自动规划检测路径,解决传统超声 C 扫描检测系统难以随形扫描的困境。以航空发动机风扇叶片检测为例,传统手工检测需 2 小时,新系统仅需 30 分钟,且能直观显示高精度缺陷信息,自动识别叶片缺陷,极大提高检测效率与准确性,让我国航空构件无损检测达国际领先水平,为 C919、直 - 20 等国产飞机安全增添保障。

激光驱动微型 X 射线源 CT 成像

科罗拉多州立大学研究团队利用 300 太瓦超强激光驱动微型 X 射线源,实现对镍基合金涡轮叶片(密度超钢铁 3 倍)的亚毫米级 3D 扫描。相较于医用 CT,工业 CT 需穿透更厚金属零件,传统直线粒子加速器受材料损伤阈值限制,加速梯度低,设备庞大且造价高昂。基于超强飞秒激光的粒子加速装置将加速梯度提升至数百 GV/m,实现桌面化,降低成本。该技术产生的 MeV 量级 X 射线束流,穿透深度大,具备更高空间及时间分辨能力。对镍高温合金涡轮机叶片进行断层摄影重建时,能以 0.65mm 精度分辨叶片最厚部位,成像体素尺寸仅 80μm,还可捕捉喷气引擎运行时内部动态影像,革新工业检测逻辑。

智能测量系统的崛起

基于人工智能的光学测量软件

蔡司的 ZEISS INSPECT 软件家族为航空航天质量管控带来变革。其中,ZEISS INSPECT Optical 3D 基于光学三维扫描数据,配合蔡司光学检测设备,可对 0.005mm 级微小零件到 10 米级大型工件数字化建模,参数化检测流程创建可复用检测模板,使重复性任务检测效率提升 60% 以上。ZEISS INSPECT X - Ray 通过计算机断层扫描 (CT) 技术及 ZADD Segmentation 人工智能缺陷识别算法,自动标注孔隙率、裂纹等 20 余种典型缺陷。在航空发动机叶片检测中,传统三坐标测量需 4 小时 / 件,采用 ZEISS INSPECT Optical 3D 结合光学扫描仪,检测时间缩短至 25 分钟,喉部区域数字化分析功能测量重复性达 0.003mm,较传统方法精度提升 5 倍,从宏观形貌到微观结构全息检测,为复合材料构件质量认证提供新维度。

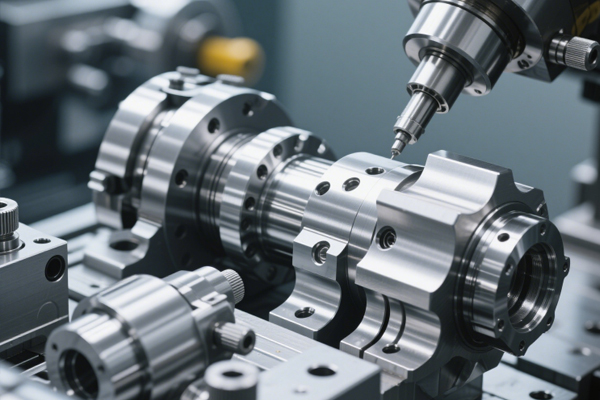

结构件几何量自动化三维检测系统

大族机器人与深圳职业技术大学合作开发的结构件几何量自动化三维检测工作站,满足航空零件精密检测需求。该工作站基于智能路径规划算法,由大族协作机器人搭载激光扫描头,依据工件特征智能规划最优扫描路径,3 分钟内完成目标工件 360° 全周数据采集。采用高精度激光扫描技术,无需贴点、喷粉等预处理,非接触式测量,对航空航天精密零件复杂结构件检测精度可达 0.01mm。同时,可实时自动完成数据处理,生成包含偏差分析、公差评估的一体式检测报告,检测效率提升 50% 以上,解决传统人工检测效率低、精度不足问题。

高精度检测设备的突破

五轴叶片加工中心及检测一体化装备

中国科学院深圳先进技术研究院联合上海诺倬力机电科技有限公司研发的智能化五轴叶片加工中心,采用世界先进的 3 + 2 轴系分布结构,针对汽轮机、压气机叶片高效精密数控加工。配置无间隙力矩电机消除回转间隙,大功率高扭矩电主轴转速最高 20000 转 / 分钟。不仅如此,该加工中心搭载新一代人工智能数控系统,融合自主可控算力芯片和操作系统体系。在检测方面,其可与在线测量系统集成,实时监测叶片加工尺寸,自动补偿刀具磨损和热变形误差,确保叶片加工精度,为航空发动机叶片制造提供关键装备支持,打破国外高精度叶片加工设备垄断。

镜像铣削及检测一体化装备

在航空航天薄壁件制造中,镜像铣技术崛起解决传统化学铣削工艺精度低、污染重等问题。上海交大等单位组成的产学研团队,历经十余年攻关,发明大型柔性曲面零件镜像铣精密加工成套技术,研制出世界首台立式双五轴镜像铣床及最大加工空间卧式双五轴镜像铣床。以航空蒙皮加工为例,该装备攻克铝锂合金新材料加工难题,满足 C919 机身蒙皮高疲劳寿命要求。同时,设备集成壁厚在线测量补偿系统,实时监测加工过程中零件壁厚变化,反馈调整加工参数,保证加工精度。目前已为 C919 蒙皮生产供应链提供 5 条镜像铣自动化生产线,有力推动我国大飞机制造产业发展 。

航空零件精密加工质量检测新方法与设备研发正朝着高精度、高效率、智能化、自动化方向迅猛发展。从复杂构件的无损检测到精密零件的几何量测量,从加工设备与检测系统的集成到人工智能技术的深度融合,这些创新成果不断突破传统检测瓶颈,为航空航天产业迈向更高水平筑牢根基,助力我国在全球航空领域竞争中抢占技术制高点,推动航空制造从 “中国制造” 向 “中国智造” 加速转变 。