航空零件作为飞行器的 “骨骼与肌肉”,其加工精度直接关联飞行安全与性能 —— 从承受高温高压的发动机涡轮叶片,到控制飞行姿态的起落架关键部件,再到实现精准传动的航空齿轮,不仅需满足 ±0.005mm 级的尺寸公差,更要在极端工况(-50℃~1200℃温度波动、高频振动、强腐蚀环境)下保持稳定性能。与普通精密零件相比,航空零件加工面临 “材料难切削、结构复杂、质量标准严苛” 三重挑战,需从工艺设计、设备选型、质量管控全流程突破,才能实现 “微米级精度” 与 “高可靠性” 的双重目标。

一、航空零件精密加工的核心挑战:材料与结构的双重制约

航空零件的加工难度,首先源于 “特殊材料” 与 “复杂结构” 的天然矛盾 —— 为减轻飞行器重量、提升耐温耐压性能,航空零件多采用钛合金、高温合金、复合材料等难加工材料,同时为优化力学性能,常设计为薄壁、镂空、复杂曲面结构,二者叠加导致加工过程中易出现 “切削效率低、变形超差、表面质量不达标” 等问题,成为制约加工精度的核心瓶颈。

1. 材料难题:难切削材料的 “加工阻力”

航空领域常用的钛合金(如 TC4、TC11) 、高温合金(如 GH4169、GH3030) 、复合材料(如碳纤维增强树脂基复合材料 CFRP) ,均属于典型的难加工材料,其物理力学特性对加工工艺提出极高要求:

钛合金:导热系数仅为 45# 钢的 1/5,切削时热量易集中在刀尖区域,导致刀具温度骤升(可达 1000℃以上),刃口磨损速度加快(比加工钢件快 3-5 倍);同时钛合金化学活性高,高温下易与刀具材料(如硬质合金)发生化学反应,产生 “粘刀” 现象,导致工件表面出现划痕、毛刺;

高温合金:室温硬度可达 30-45HRC,且随着温度升高(如 600℃以上)仍能保持较高强度,切削时需承受更大切削力(比加工钢件高 20%-30%),易导致刀具崩刃;此外,高温合金中的碳化物、氮化物等硬质点,会对刀具刃口产生 “磨粒磨损”,缩短刀具寿命;

复合材料:由纤维与树脂基体组成,二者物理性能差异大(纤维硬度高、树脂易软化),切削时易出现 “纤维剥离”“树脂熔结” 现象 —— 例如加工 CFRP 时,若刀具刃口不锋利,会导致碳纤维断裂后突出工件表面,表面粗糙度 Ra 可达 5-10μm,远超航空标准的 Ra0.8μm 要求。

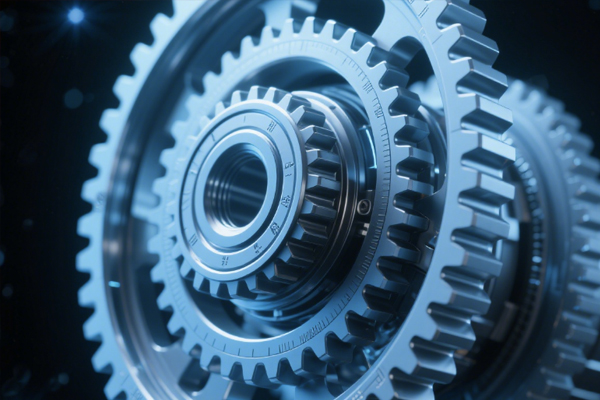

2. 结构难题:复杂薄壁件的 “变形风险”

为实现飞行器 “轻量化” 目标,航空零件多设计为薄壁结构(壁厚 2-5mm) 、镂空结构(如发动机机匣的蜂窝状减重孔) 、复杂曲面(如涡轮叶片的气动型面) ,这类结构刚性差、抗变形能力弱,加工过程中易因 “力热耦合” 出现变形:

薄壁件加工变形:以航空发动机薄壁机匣为例(壁厚 2.5mm,直径 800mm),铣削时切削力虽仅为 50-100N,但仍会导致工件出现 “鼓包变形”,圆度公差超差达 0.1mm;若冷却不及时,切削热还会引发 “热变形”,导致机匣端口平面度偏差扩大;

复杂曲面加工精度偏差:涡轮叶片的气动型面需满足 ±0.02mm 的轮廓公差,且表面粗糙度需达 Ra0.4μm 以下。加工时若刀具路径规划不合理(如步距过大、进给速度波动),易导致型面 “过切” 或 “欠切”,影响叶片的气动性能 —— 某航空企业曾因叶片型面偏差 0.03mm,导致发动机试车时推力损失 5%;

镂空结构加工振动:航空支架类零件常设计有密集的减重镂空孔(孔径 3-5mm,孔间距 5-8mm),加工时刀具(如直径 3mm 的立铣刀)长径比大(>5),易出现 “颤振”,导致孔壁表面出现波纹,垂直度偏差超 0.05mm。

二、航空零件精密加工的工艺突破:从 “材料适配” 到 “结构优化”

针对航空零件的加工难点,需建立 “材料特性 - 工艺参数 - 刀具选型 - 装夹方案” 协同匹配的加工体系,通过精细化工艺设计,平衡 “加工效率” 与 “精度稳定性”,攻克难加工材料与复杂结构带来的技术瓶颈。

1. 难加工材料的工艺适配:靶向解决切削痛点

(1)钛合金零件:低温高速切削 + 专用刀具

刀具选型:优先采用 “超细晶粒硬质合金 + AlTiN 涂层” 刀具(如 WC-Co 合金,晶粒尺寸 0.3-0.5μm,涂层厚度 3-5μm),或 CBN(立方氮化硼)刀具。AlTiN 涂层的耐高温性(可达 800℃)可减少刀尖热磨损,CBN 刀具的硬度(HV8000-9000)则能避免 “粘刀”—— 某企业加工 TC4 钛合金零件时,采用 CBN 立铣刀,刀具寿命从硬质合金的 20 件提升至 80 件;

参数优化:采用 “低温高速切削” 策略 —— 切削速度 80-120m/min(比传统参数提升 30%),进给量 0.1-0.15mm/r,切深 0.5-1mm;同时配合 “高压内冷系统”(压力 20-30MPa,油温控制在 20-25℃),将切削区温度降至 500℃以下,减少热变形与粘刀;

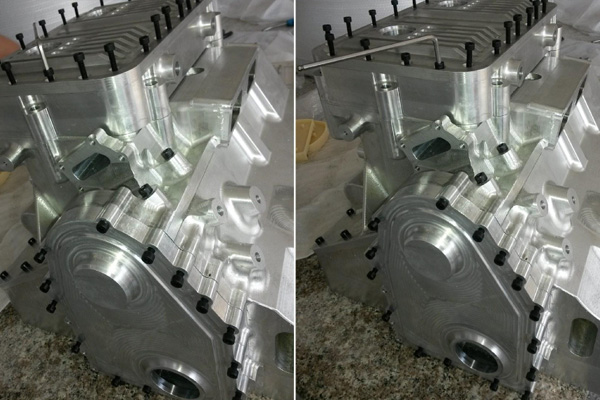

工艺路径:对厚壁钛合金零件(如起落架接头),采用 “粗铣 - 半精铣 - 时效处理 - 精铣” 分步工艺 —— 粗铣后进行低温时效(120℃,保温 6h),释放内应力,再进行精铣,将尺寸公差控制在 ±0.01mm 以内。

(2)高温合金零件:分层切削 + 磨粒磨损防控

刀具选择:加工 GH4169 高温合金时,选用 “陶瓷刀具(如 Al2O3-TiC 复合陶瓷)” 或 “金属陶瓷刀具(如 TiCN-NiCo 金属陶瓷)”,这类刀具的耐磨性与高温稳定性优于硬质合金,可承受 1200℃以上的切削温度;

切削参数:采用 “低转速 + 小切深 + 高进给” 组合 —— 切削速度 30-50m/min,切深 0.3-0.5mm,进给量 0.12-0.18mm/r,通过减少单次切削量降低刀具与硬质点的接触时间,减少磨粒磨损;

表面处理:精铣后采用 “超声波光整加工”,通过高频振动(20-40kHz)带动磨料对工件表面进行微切削,将表面粗糙度从 Ra1.6μm 降至 Ra0.4μm,同时消除表面残余应力(从 500MPa 降至 100MPa 以下)。

(3)复合材料零件:锋利刀具 + 刚性加工

刀具设计:加工 CFRP 复合材料时,采用 “金刚石涂层螺旋铣刀”,刃口锋利度(刃口半径<0.01mm)可减少纤维撕裂,螺旋角 30-45° 有助于排屑,避免树脂熔结;对于多层复合材料(如 CFRP 与铝合金叠层件),采用 “双刃口刀具”,上层刃口(锋利型)加工 CFRP,下层刃口(耐磨型)加工铝合金,避免交叉污染;

加工参数:切削速度 150-200m/min,进给量 0.05-0.1mm/r,切深 0.2-0.3mm,通过 “高速浅切” 减少纤维与刀具的接触时间;同时采用 “压缩空气辅助冷却”(压力 0.5-0.8MPa),避免树脂因高温软化;

边缘处理:钻孔后采用 “激光修边” 技术(波长 1064nm,功率 50-100W),对孔边缘的毛刺与纤维飞边进行微去除,确保边缘粗糙度 Ra<0.8μm,满足航空连接强度要求。

2. 复杂结构零件的工艺优化:刚性保障与精度控制

(1)薄壁件:柔性装夹 + 应力补偿

装夹方案:采用 “真空吸盘 + 多点弹性支撑” 组合装夹 —— 以航空发动机薄壁机匣为例,真空吸盘(吸附面积>80%)通过负压均匀固定工件,避免局部压伤;在机匣内壁间隔 50-80mm 设置弹性顶针(支撑力 0.3-0.5N),实时抵消切削力引发的变形;部分高精度薄壁件还可采用 “工装与工件一体化加工”,先加工工装基准面,再以工装为基准加工工件,减少定位误差;

工艺路径:采用 “对称铣削 + 分层去除” 策略 —— 从机匣两端向中间对称进给,避免单侧受力;将总切深(如 5mm)分为 5-8 层,每层切深 0.5-1mm,每层加工后暂停 10-20s,释放应力;精铣时采用 “逆铣” 方式,减少工件的 “让刀” 现象,将圆度公差控制在 ±0.02mm 以内。

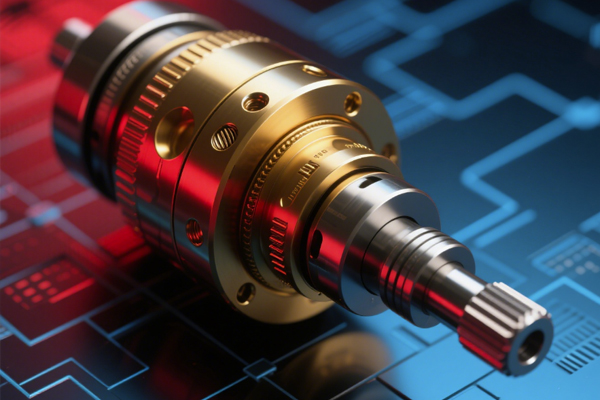

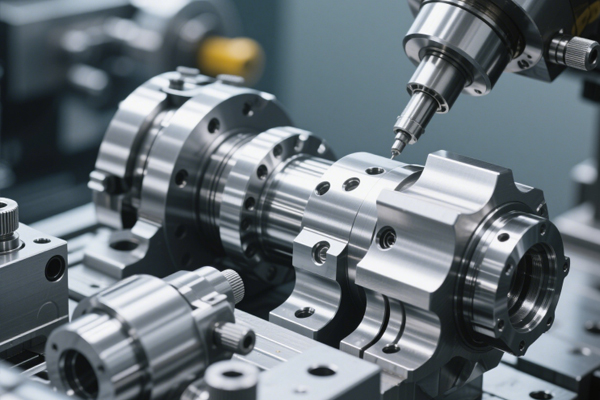

(2)复杂曲面件:五轴联动 + 路径优化

设备选型:采用高精度五轴加工中心(定位精度 ±0.003mm,重复定位精度 ±0.0015mm),通过 “主轴与工作台联动” 实现复杂曲面的连续加工,避免多次装夹带来的误差累积 —— 加工涡轮叶片时,五轴联动可使刀具始终与型面保持最佳切削角度(后角 5-8°),减少过切风险;

路径规划:基于 UG、Mastercam 等软件进行 “等高线 + 螺旋线” 复合路径设计 —— 对叶片气动型面,先采用等高线路径粗铣(步距 0.5-1mm),去除大部分余量;再采用螺旋线路径精铣(步距 0.1-0.2mm),确保型面光滑度;同时通过 “残留高度计算”(残留高度<0.005mm)优化步距,避免表面出现台阶纹;

精度校准:精铣后采用 “在机测量” 技术(如 Renishaw 在机测头,精度 ±0.001mm),对型面关键点位(如叶尖、叶根)进行实时测量,若偏差超 0.01mm,系统自动调整刀具补偿参数,进行二次精铣,确保轮廓公差达标。

(3)镂空结构件:刚性刀具 + 振动抑制

刀具选择:采用 “整体硬质合金超细立铣刀”(直径 3-5mm,长径比 3-4),刀柄采用 “热缩式刀柄”(夹持精度<0.002mm),提升刀具刚性;对长径比>5 的刀具,加装 “防颤振刀杆”(内置阻尼器),将颤振振幅从 0.05mm 降至 0.005mm 以下;

加工策略:采用 “螺旋下刀 + 分层钻孔” 方式 —— 加工镂空孔时,先以螺旋路径(螺距 0.5mm)下刀至孔深 1mm,再分层钻孔(每层深度 0.5-1mm),避免刀具因突然受力出现崩刃;相邻孔加工时,采用 “间隔跳跃加工”(先加工 1# 孔,再加工 3# 孔,最后加工 2# 孔),减少工件局部应力集中;

振动监测:在机床主轴上加装 “振动传感器”(采样频率 10kHz),实时监测切削振动加速度(阈值<5m/s²),若超过阈值,系统自动降低进给量(如从 0.1mm/r 降至 0.08mm/r),避免振动加剧。

三、航空零件精密加工的质量管控:从 “检测把关” 到 “全流程追溯”

航空零件的质量标准远高于普通零件,需满足 AS9100 航空质量管理体系要求,不仅要确保最终产品精度达标,更要实现 “加工过程可追溯、质量问题可溯源”,通过 “在线监测 + 离线检测 + 数据管理” 构建全流程质量管控体系。

1. 在线监测:实时防控加工偏差

刀具状态监测:在机床上加装 “声发射传感器” 与 “电流传感器”,通过监测切削过程中的声发射信号(频率 100-300kHz)与主轴电流变化,判断刀具磨损状态 —— 当刀具磨损量达 0.1mm 时,信号幅值会上升 20%-30%,系统自动报警并提示更换刀具;某航空企业通过该技术,将刀具异常导致的废品率从 5% 降至 0.5%;

尺寸精度监测:对轴类、盘类航空零件(如发动机主轴、涡轮盘),采用 “激光测径仪”“激光轮廓仪” 进行在线测量 —— 加工过程中,激光束实时扫描工件表面,每 10ms 采集 1 组数据,与设计值对比,若偏差超 ±0.005mm,系统自动调整进给量或切削速度,实现 “加工 - 检测 - 调整” 闭环控制;

应力状态监测:采用 “光纤光栅传感器”(精度 ±1με),将传感器预埋在工件内部或贴附在表面,实时监测加工过程中的残余应力变化 —— 当残余应力超过 300MPa 时,系统暂停加工,通过调整切削参数(如降低切削速度、增加冷却强度)释放应力,避免工件后续使用中出现开裂。

2. 离线检测:精准验证最终质量

高精度尺寸检测:采用 “三坐标测量机”(精度 ±0.001mm)对航空零件进行全尺寸检测 —— 例如检测涡轮叶片时,需测量型面轮廓、叶尖厚度、安装角等 50-100 个关键尺寸,通过 CAD 模型比对,生成偏差报告;对复杂曲面零件,采用 “蓝光扫描技术”(点云密度 1000 点 /mm²),快速获取表面三维数据,偏差分析精度可达 ±0.002mm;

表面质量检测:采用 “原子力显微镜”(AFM)检测零件表面微观形貌,分辨率达 0.1nm,可识别表面微小划痕、凹陷;同时采用 “涡流探伤”“渗透探伤” 检测表面裂纹 —— 对起落架等承力零件,需确保表面无长度>0.1mm 的裂纹,避免疲劳断裂;

性能检测:对关键航空零件(如发动机涡轮叶片),需进行 “高温强度测试”(在 1000℃下测试抗拉强度、屈服强度)、“疲劳寿命测试”(模拟飞行工况进行 10⁷次循环加载),确保零件在极端工况下的性能稳定性;对复合材料零件,需测试 “层间剪切强度”“弯曲强度”,满足航空载荷要求。

3. 数据管理:全流程追溯与优化

构建质量追溯系统:基于 MES(制造执行系统)搭建 “航空零件质量追溯平台”,记录每件零件的加工信息 —— 包括原材料批次、刀具编号、加工参数(转速、进给量、切削液温度)、检测数据、操作人员、设备编号等,形成 “一物一码” 追溯链;若后续发现质量问题,可通过追溯码快速定位问题环节(如某批次零件尺寸超差,追溯发现是某台机床的主轴跳动超标);

数据驱动工艺优化:将加工数据、检测数据导入 “工艺优化数据库”,通过大数据分析寻找参数与精度的关联规律 —— 例如分析 1000 件钛合金零件的加工数据,发现当切削速度 100m/min、进给量 0.12mm/r 时,表面粗糙度 Ra 最稳定(波动范围 0.2-0.4μm),据此优化工艺参数,进一步提升批量一致性;

生命周期管理:对航空零件进行 “全生命周期质量管理”,记录零件从加工、装机、使用到维修的全过程数据 —— 例如发动机叶片,需记录每次飞行后的磨损量、振动数据,当数据达到预警阈值时,及时安排维修或更换,避免故障发生。

四、未来趋势:数字化与智能化赋能航空精密加工

随着航空工业向 “更高精度、更轻重量、更长寿命” 发展,航空零件精密加工正朝着 “数字化、智能化” 方向升级,通过技术创新进一步突破加工瓶颈:

数字化仿真:采用 “切削过程数字孪生” 技术,在虚拟环境中构建零件、刀具、机床的数字模型,模拟切削力、温度分布、变形趋势,提前优化工艺参数 —— 例如某航空企业通过仿真优化涡轮叶片加工路径,试切次数从 5 次减少至 1 次,研发周期缩短 40%;

智能装备:研发 “自适应加工机床”,可根据材料硬度、刀具磨损状态自动调整加工参数 —— 例如加工过程中检测到高温合金硬度升高,机床自动降低切深、提升切削速度,避免刀具崩刃;

绿色加工:推广 “干切削”“低温冷风切削” 技术,减少切削液使用(可减少 50% 以上),同时采用 “刀具再制造” 技术(如 CBN 刀具刃口重磨),降低加工成本与环境污染,实现航空精密加工的可持续发展。

以精密加工技术,守护航空安全底线

航空零件精密加工,是一场 “与微米较量、与极限对抗” 的技术攻坚战 —— 既要攻克钛合金、高温合金等难加工材料的切削难题,又要掌控薄壁、复杂曲面等结构的变形风险,更要满足航空领域严苛的质量标准。这要求加工企业不仅要具备 “精湛的工艺技术”,更要建立 “全流程的质量管控思维”,通过工艺优化、装备升级、数据管理的协同发力,将每一件航空零件都打造成 “精度达标、性能可靠” 的精品。唯有如此,才能为飞行器筑牢安全基石,推动航空工业向更高水平迈进。