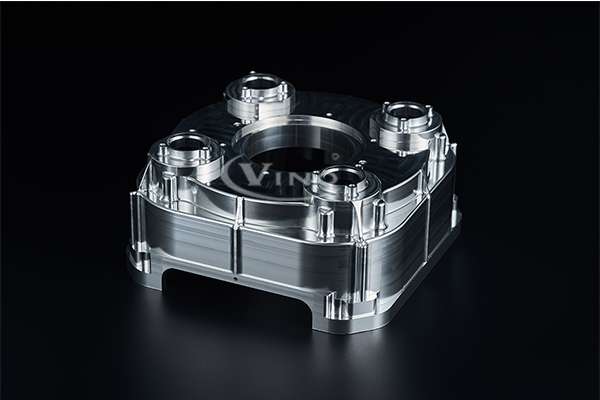

航空工业作为高端制造领域的核心代表,对零件的精度、可靠性和安全性有着极致要求。一颗微小的零件缺陷,都可能引发严重的飞行事故,造成不可估量的损失。因此,建立覆盖航空零件精密加工全流程的 “质量追溯体系”,通过对原材料检测、加工过程管控、成品验收等环节的全维度数据管理,实现 “从源头可查、过程可追、结果可溯”,成为保障航空零件质量、推动航空工业高质量发展的关键支撑。

一、质量追溯体系的核心价值:为航空零件安全筑牢 “数据防线”

航空零件精密加工具有 “高复杂度、高附加值、高可靠性需求” 的特点,其质量追溯体系并非简单的数据记录,而是贯穿零件生命周期的 “动态管理系统”。其核心价值主要体现在三个方面:

首先,风险防控与责任界定。当零件出现质量问题时,追溯体系可快速定位问题环节 —— 是原材料存在缺陷,还是加工参数偏离标准,或是检测流程遗漏,从而精准界定责任主体,避免问题扩大化。例如,某型航空发动机叶片在装机测试中出现裂纹,通过追溯体系调取原材料成分检测数据、加工过程中的切削温度与应力监测数据,发现是原材料中微量元素超标导致材料韧性不足,进而及时召回同批次原材料加工的零件,避免了更大安全隐患。

其次,工艺优化与质量提升。追溯体系积累的全流程数据,可作为工艺改进的 “数据支撑”。通过分析不同批次零件的加工数据与质量检测结果,找到影响零件精度的关键因素(如某道工序的进给速度、冷却方式),进而优化工艺参数,提升零件合格率。例如,某航空制造企业通过追溯近千件起落架零件的加工数据,发现当铣削转速控制在 1200r/min、冷却压力保持 0.8MPa 时,零件表面粗糙度合格率从 92% 提升至 99.5%。

最后,合规性与行业标准对接。航空工业受国际航空运输协会(IATA)、中国民用航空局(CAAC)等机构的严格监管,质量追溯是合规性的基本要求。完善的追溯体系可实现与国际标准的无缝对接,例如满足欧洲航空安全局(EASA)的 “零件可追溯性要求”,为航空零件的进出口贸易与国际合作扫清障碍。

二、全流程数据管理:从原材料到成品的 “全链条追溯闭环”

航空零件精密加工的质量追溯体系,以 “数据” 为核心载体,覆盖 “原材料入场 - 加工过程 - 成品验收 - 入库出库” 四大环节,形成环环相扣的追溯闭环。每个环节的数据流既独立完整,又与上下游环节紧密关联,确保追溯的连续性与准确性。

(一)原材料检测:追溯的 “源头防线”,数据从 “入场即建档”

原材料是航空零件质量的 “第一道关口”,其性能直接决定零件的最终质量。该环节的核心是建立 “原材料身份档案”,通过全项检测数据锁定原材料的 “合格性”,避免不合格材料流入加工环节。

1. 原材料身份识别:赋予 “唯一追溯码”

航空零件常用的原材料(如钛合金、高温合金、复合材料)在入场时,需粘贴唯一追溯码(多采用二维码或 RFID 标签),包含原材料牌号、生产厂家、炉批号、规格尺寸、生产日期等基础信息。追溯码与企业 MES(制造执行系统)或 ERP(企业资源计划)系统关联,实现 “一扫即查”,确保原材料来源可追溯。例如,某航空企业使用的 TC4 钛合金板材,其追溯码包含 “宝钛集团 - 炉号 20240512 - 规格 10mm×1200mm×2400mm” 等信息,后续所有检测与加工数据均绑定该追溯码。

2. 全项检测数据采集:从 “成分” 到 “性能” 无死角

原材料检测需覆盖 “化学成分、力学性能、微观组织、外观尺寸” 四大维度,每项检测数据均需实时上传至追溯系统,形成不可篡改的检测报告:

化学成分检测:采用直读光谱仪、X 射线荧光光谱仪等设备,检测原材料中元素含量(如钛合金中 Al、V 的含量是否符合 GB/T 2965-2018 标准),避免有害杂质(如 S、P)超标;

力学性能检测:通过拉伸试验、冲击试验、硬度试验,记录原材料的抗拉强度、屈服强度、延伸率等指标(如航空用铝合金的抗拉强度需≥480MPa);

微观组织检测:利用金相显微镜观察原材料的晶粒大小、组织结构,判断是否存在偏析、夹杂等缺陷;

外观尺寸检测:通过激光测径仪、三坐标测量机检测原材料的厚度、平整度、公差,确保符合加工图纸要求。

若原材料检测不合格(如某批次高温合金的延伸率未达标),追溯系统会自动标记 “不合格”,并触发 “隔离流程”,禁止其流入下一环节,同时记录不合格原因与处理结果(如退货、销毁),形成完整的 “不合格品追溯记录”。

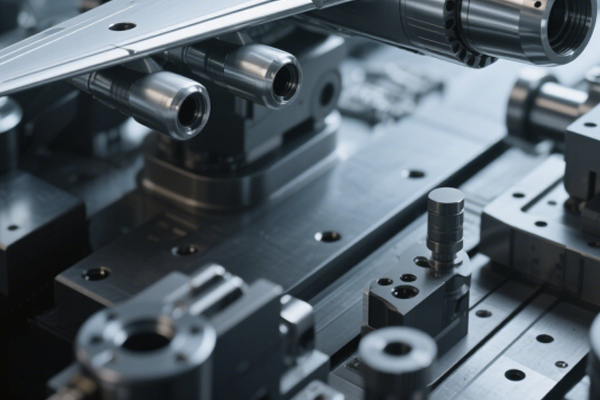

(二)加工过程管控:追溯的 “核心环节”,数据 “实时动态采集”

航空零件精密加工涉及铣削、磨削、电火花加工、热处理等数十道工序,每道工序的参数偏差都可能影响零件精度。该环节的追溯核心是 “实时采集加工参数与过程检测数据”,实现 “工序可追、参数可查”。

1. 加工设备数据联网:实现 “参数自动上传”

通过工业互联网技术,将加工设备(如五轴加工中心、数控磨床)与追溯系统联网,实时采集设备的加工参数:

切削参数:主轴转速、进给速度、切削深度、切削液流量;

设备状态参数:设备温度、振动值、电流负荷;

加工时间参数:工序开始时间、结束时间、加工时长。

例如,在航空发动机涡轮盘的铣削加工中,五轴加工中心会实时上传 “主轴转速 1500r/min、进给速度 800mm/min、切削深度 5mm” 等参数,若参数超出预设范围(如主轴转速突然降至 1200r/min),系统会自动报警,并暂停加工,同时记录异常数据,便于后续分析原因(如设备故障、刀具磨损)。

2. 过程检测数据记录:“每道工序必检,每检必录”

为避免不合格半成品流入下道工序,需在关键工序后设置 “过程检测点”,检测数据实时绑定零件追溯码:

尺寸精度检测:使用三坐标测量机检测零件的关键尺寸(如孔位公差、平面度),记录测量值与公差范围(如某航空螺栓的螺纹中径公差需控制在 ±0.01mm);

表面质量检测:通过视觉检测系统(如 CCD 相机)或粗糙度仪,检测零件表面是否存在划痕、凹陷,记录表面粗糙度值(如航空零件的表面粗糙度 Ra 需≤0.8μm);

热处理检测:对热处理后的零件,检测其硬度、金相组织(如淬火后的钢件硬度需达到 HRC58-62),记录热处理温度、保温时间、冷却速度等参数。

例如,某型航空起落架活塞杆在热处理后,检测发现硬度仅为 HRC55,未达到标准要求。通过追溯系统调取热处理数据,发现保温时间比规定少了 30 分钟,进而追溯到操作人员的流程遗漏,及时重新进行热处理,避免了零件报废。

3. 人员与刀具追溯:“责任到人,工具可查”

加工过程中,还需记录 “操作人员信息”(如姓名、工号、上岗资质)与 “刀具信息”(如刀具型号、使用寿命、刃磨次数):

操作人员需通过刷卡或人脸识别登录追溯系统,确保每道工序的操作责任可追溯;

刀具使用前需录入追溯系统,记录其初始磨损值、使用次数,当刀具磨损达到阈值(如铣刀的刃口磨损量≥0.2mm)时,系统会提示更换,避免因刀具磨损导致零件精度超差。

(三)成品验收:追溯的 “最终把关”,数据 “全面汇总与判定”

成品验收是航空零件出厂前的 “最后一道防线”,需对零件的 “全性能、全尺寸、全外观” 进行检测,并将所有数据汇总至追溯系统,形成 “成品质量报告”,判定零件是否合格。

1. 成品全项检测:覆盖 “功能性与安全性”

成品检测项目比过程检测更全面,重点关注零件的 “使用性能” 与 “安全性能”:

功能性检测:如航空连接器的插拔力检测(需符合 50-100N 的标准)、密封件的气密性检测(在 0.5MPa 压力下无泄漏);

安全性检测:如高强度航空零件的无损检测(UT 超声检测、MT 磁粉检测、PT 渗透检测),排查内部裂纹、夹杂等隐蔽缺陷;

尺寸复核:对零件的关键尺寸进行 100% 复核,确保符合设计图纸要求,例如某航空叶片的弦长公差需控制在 ±0.05mm。

所有检测数据均需上传至追溯系统,若零件合格,系统会生成 “成品合格证书”,包含零件追溯码、检测项目、检测结果、检测人员等信息;若不合格,系统会标记 “不合格项”,并启动 “不合格品处理流程”(如返工、返修、报废),记录处理方案与结果,确保不合格品不流入装机环节。

2. 追溯数据汇总:形成 “零件全生命周期档案”

成品验收合格后,追溯系统会自动汇总 “原材料检测数据、加工过程数据、成品检测数据”,形成 “零件全生命周期档案”。该档案以追溯码为唯一标识,包含:

原材料信息:牌号、炉批号、检测报告;

加工信息:各工序参数、过程检测记录、操作人员、设备信息;

成品信息:全项检测报告、合格证书、入库时间。

例如,某航空发动机主轴的追溯档案中,可查询到 “原材料为 30CrMnSiNi2A 钢,炉号 20240308,加工过程中铣削转速 1800r/min,成品硬度 HRC38-42,超声检测无缺陷” 等完整数据,为后续的装机、维护、维修提供追溯依据。

(四)入库与出库追溯:延伸 “供应链端的追溯”

零件入库后,追溯系统会记录 “入库时间、库位编号、库存状态”;出库时,需记录 “出库时间、接收单位、用途(如装机、维修)”,实现 “从零件制造到使用的全链条追溯”。例如,某航空公司在维修飞机时,更换的某型起落架零件,可通过追溯码查询到其制造厂家、生产日期、检测报告,确保更换零件的合格性与适配性。

三、技术支撑:数字化工具为追溯体系 “赋能”

航空零件精密加工的质量追溯体系,离不开数字化技术的支撑。当前,物联网(IoT)、大数据、区块链、人工智能(AI) 等技术的应用,正推动追溯体系从 “被动记录” 向 “主动预警、智能分析” 升级。

1. 物联网(IoT):实现 “数据实时采集”

通过在加工设备、检测仪器上安装传感器,实时采集加工参数、检测数据,无需人工录入,减少人为误差。例如,在数控磨床上安装振动传感器,可实时监测磨削过程中的振动值,当振动值超出阈值时,系统自动报警,避免零件精度超差。

2. 大数据:挖掘 “数据价值”

追溯系统积累的海量数据,可通过大数据分析技术,挖掘 “质量规律”。例如,分析某类零件的加工数据,发现 “当切削液温度超过 40℃时,零件表面粗糙度超差率上升 10%”,进而优化冷却系统,降低超差率;同时,大数据还可用于 “质量预测”,通过建立预测模型,根据原材料参数与加工参数,提前预测零件的质量风险,实现 “预防性管控”。

3. 区块链:确保 “数据不可篡改”

航空零件的追溯数据具有 “高严肃性”,需确保数据的真实性与完整性。区块链技术的 “去中心化、不可篡改” 特性,可将追溯数据上传至区块链平台,每个数据节点都有备份,避免数据被篡改或删除。例如,原材料的检测报告上传至区块链后,任何单位或个人都无法修改检测结果,确保追溯数据的可信度。

4. 人工智能(AI):提升 “检测效率与精度”

在检测环节,AI 视觉检测系统可替代人工,实现 “快速、精准检测”。例如,AI 视觉系统可在 10 秒内完成某航空螺栓的外观检测,识别出 0.01mm 的微小划痕,检测效率是人工的 5-10 倍,且准确率更高;同时,AI 还可用于 “工艺参数优化”,通过机器学习算法,自动优化加工参数,提升零件合格率。

四、挑战与展望:推动追溯体系 “持续升级”

尽管航空零件精密加工的质量追溯体系已取得显著成效,但在实际应用中仍面临一些挑战:一是 “多系统数据打通难”,部分企业的 MES 系统、检测系统、ERP 系统数据不互通,导致追溯数据碎片化;二是 “小批量、定制化零件追溯成本高”,航空零件多为小批量生产,部分定制化零件的追溯流程需单独设计,增加了企业成本;三是 “人员追溯意识不足”,部分操作人员存在 “数据漏录、错录” 现象,影响追溯数据的准确性。

未来,随着数字化技术的不断发展,航空零件质量追溯体系将向 “全生命周期追溯”“智能化追溯”“协同化追溯” 方向升级:

全生命周期追溯:从 “原材料 - 加工 - 成品 - 装机 - 维修 - 报废” 的全环节覆盖,实现 “零件一生可追溯”;

智能化追溯:通过 AI 与大数据的深度融合,实现 “质量风险自动预警、工艺参数自动优化、检测结果自动判定”;

协同化追溯:建立 “企业 - 供应商 - 客户” 的协同追溯平台,实现原材料供应商、加工企业、航空公司之间的追溯数据共享,提升整个航空产业链的质量管控水平。

结语

航空零件精密加工的质量追溯体系,是保障航空安全的 “生命线”,也是推动航空工业高质量发展的 “核心竞争力”。通过对原材料检测、加工过程、成品验收的全流程数据管理,不仅实现了 “质量可追溯、责任可界定”,更为工艺优化、效率提升提供了数据支撑。未来,随着数字化技术的不断赋能,航空零件质量追溯体系将持续升级,为航空工业的安全、高效发展保驾护航。