在航空工业领域,每一个零部件的质量都直接关系到飞行安全,飞机输油管接头便是其中至关重要的一环。作为连接飞机燃油系统各部件的 “桥梁”,输油管接头不仅要实现燃油的稳定传输,还要承受高空复杂的环境压力、温度变化以及振动冲击,其加工技术要求之严苛,远超普通机械零部件。本文将从材料选择、精度控制、表面处理、密封性保障及质量检测五个维度,深入剖析飞机输油管接头加工的核心技术要求,揭示其背后保障航空安全的底层逻辑。

一、材料选择:兼顾强度与耐腐蚀性的双重考验

飞机输油管接头的工作环境极为特殊,长期接触航空燃油,且需承受 - 55℃至 120℃的极端温度波动、高空低压环境以及发动机运转产生的持续振动。这就要求加工材料必须同时满足高强度、耐腐蚀性和抗疲劳性三大核心指标,普通金属材料根本无法胜任。

目前,航空领域主流的输油管接头材料以钛合金(如 TC4)和高性能铝合金(如 7075-T6)为主。钛合金凭借密度低(仅为钢的 60%)、抗拉强度高(可达 1100MPa 以上)以及优异的耐燃油腐蚀性能,成为大型客机和军用飞机高压输油管接头的首选材料。但其加工难度大、成本高,对刀具和加工参数的要求极为苛刻。而高性能铝合金则因成本相对较低、加工性能更优,广泛应用于中低压输油管接头场景,不过需通过特殊的热处理工艺(如 T6 时效处理)提升其抗应力腐蚀能力,避免在长期使用中因燃油中的微量水分引发晶间腐蚀开裂。

此外,部分特殊场景下的输油管接头还会采用工程塑料与金属复合的材料结构,例如在接头密封面嵌入聚四氟乙烯(PTFE)涂层,既利用金属基体保证结构强度,又借助塑料的弹性提升密封性。但无论选择何种材料,都必须通过航空材料标准认证(如 AMS、EN 9100),确保每一批次材料的化学成分、力学性能均符合设计要求,从源头杜绝质量隐患。

二、精度控制:微米级误差的严苛把控

飞机输油管接头的连接精度直接决定了燃油传输的稳定性和密封性,哪怕是微米级的误差,都可能在高空高压环境下引发燃油泄漏,后果不堪设想。因此,其加工精度控制贯穿于车削、铣削、钻削、螺纹加工等全工艺流程,核心尺寸的公差要求通常控制在 **±0.01mm** 以内,相当于人类头发直径的 1/5。

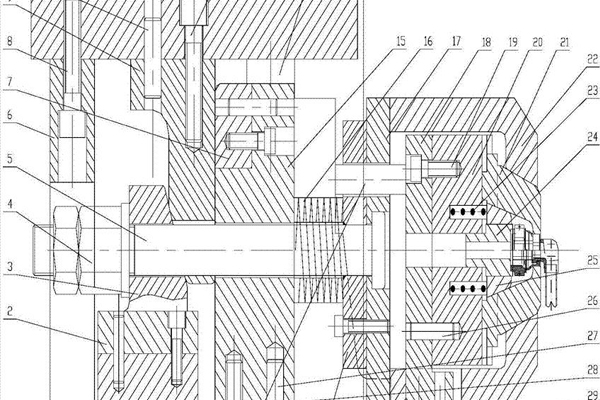

在车削加工环节,针对接头的外圆、内孔等关键配合面,需采用高精度数控车床(定位精度≤0.003mm),并搭配金刚石刀具或超细晶粒硬质合金刀具。加工过程中需实时监控切削温度,避免因热变形导致尺寸偏差 —— 例如加工钛合金接头时,需通过高压冷却油雾(压力可达 70bar)快速带走切削热量,将工件温升控制在 50℃以内。而在螺纹加工环节,输油管接头常用的航空标准螺纹(如 UNJ 螺纹)对牙型角、螺距误差和表面粗糙度的要求远高于普通螺纹,需采用专用螺纹铣刀进行加工,且每加工 10 件就需用高精度螺纹量规(精度等级达 4H/5g)进行全尺寸检测,确保螺纹配合的紧密性和互换性。

值得注意的是,精度控制并非仅局限于单一尺寸,还需考虑各尺寸间的形位公差。例如,接头两端接口的同轴度要求≤0.005mm,否则会导致装配时产生附加应力,长期振动下易引发接头断裂;接头法兰面的平面度要求≤0.008mm/m,以保证与密封垫片的充分贴合,避免燃油泄漏。为实现这一目标,部分高端制造商还会引入在线测量系统,在加工过程中通过激光测头实时采集尺寸数据,并反馈给数控系统进行动态补偿,将加工误差控制在最小范围。

三、表面处理:提升性能与延长寿命的关键工序

经过切削加工后的输油管接头,表面会存在微观毛刺、加工应力以及氧化层,这些缺陷不仅会影响密封性能,还会成为腐蚀的 “突破口”。因此,表面处理工序是保障接头长期可靠工作的关键环节,需根据材料特性和使用场景制定针对性方案。

对于钛合金接头,常用的表面处理工艺为阳极氧化和磷化处理。阳极氧化可在钛合金表面形成一层 5-10μm 厚的氧化膜(主要成分为 TiO₂),该氧化膜不仅能显著提升耐燃油腐蚀性,还能增强表面硬度(可达 HV500 以上),降低装配时的磨损。而磷化处理则是在接头表面形成一层磷酸盐转化膜,主要用于后续涂漆前的底层处理,提高漆膜与基体的结合力。

针对铝合金接头,除了阳极氧化(通常采用本色阳极氧化,膜厚 3-5μm)外,还需进行铬酸盐钝化处理。铬酸盐钝化膜具有优异的自修复能力,即使表面出现微小划痕,钝化膜也能通过化学反应重新覆盖,有效阻止腐蚀进一步扩散。不过,出于环保考虑,目前航空工业正逐步推广无铬钝化工艺(如锆基钝化),其性能已能接近传统铬酸盐钝化,且符合 RoHS 等环保标准。

此外,接头的螺纹部位和密封面还需进行特殊的表面处理。例如,螺纹部位会采用镀银或镀镉处理,银镀层具有良好的润滑性,可降低装配时的螺纹咬死风险;而密封面则会进行抛光处理,将表面粗糙度控制在 Ra0.2μm 以下,确保与密封件(如 O 型圈、金属垫片)的紧密贴合,减少泄漏通道。

四、密封性保障:多维度设计与工艺的协同配合

燃油泄漏是飞机输油管系统最危险的故障之一,而输油管接头的密封性则是阻断泄漏的最后一道防线。因此,密封性保障需从设计、加工、装配三个维度协同发力,形成 “多重防护” 体系。

在结构设计上,航空输油管接头普遍采用双重密封结构,例如 “金属密封 + 弹性密封” 组合。金属密封(如锥形密封面、球面密封面)依靠高精度的金属贴合实现初步密封,适用于高压场景(压力可达 30MPa 以上);而弹性密封(如 O 型圈、组合密封垫)则通过橡胶或塑料的弹性变形填补微小间隙,实现二次密封,适用于中低压场景。部分高压接头还会设计泄压通道,若金属密封失效,泄漏的燃油会通过泄压通道导向安全区域,避免直接接触高温部件引发火灾。

从加工工艺来看,密封面的加工质量直接决定密封性。以锥形密封面为例,其锥度公差需控制在 ±0.1° 以内,密封面的圆跳动≤0.005mm,且不得存在任何划痕、凹陷等缺陷。加工完成后,需采用氦质谱检漏技术对密封面进行初步检测,氦气的分子直径极小(仅 0.3nm),若存在微小泄漏通道,氦气便会渗透,检漏仪可检测到 1×10⁻⁹Pa・m³/s 以下的泄漏率,远高于普通气泡检漏法的精度。

在装配环节,密封性还与拧紧力矩密切相关。若拧紧力矩过小,密封面贴合不紧密,易出现泄漏;若力矩过大,则可能导致接头变形或螺纹损坏。因此,装配时需使用扭矩扳手(精度等级 ±3%),并严格按照工艺文件规定的扭矩值(通常根据接头尺寸和材料特性计算得出,如 M16 螺纹接头的拧紧力矩约为 50-60N・m)进行操作,同时记录每一个接头的拧紧数据,实现可追溯管理。

五、质量检测:全生命周期的严格管控

飞机输油管接头的质量检测并非仅在加工完成后进行,而是贯穿于原材料入厂、加工过程、成品出厂乃至售后维护的全生命周期,确保每一个接头都符合航空安全标准。

原材料入厂检测是质量管控的第一道关卡。对于钛合金、铝合金等金属材料,需进行化学成分分析(采用直读光谱仪)、力学性能测试(拉伸、弯曲、冲击试验)以及无损检测(超声波探伤、涡流探伤),排查材料内部的夹杂、裂纹等缺陷。例如,钛合金材料若存在氢脆缺陷,在高空低压环境下易发生断裂,因此必须通过氢含量检测(要求氢含量≤0.015%),杜绝不合格材料流入生产线。

加工过程中的检测则以 “首件检验 + 过程抽检” 相结合。首件检验需对所有关键尺寸、形位公差、表面粗糙度进行全项检测,确认工艺参数无误后方可批量生产;过程抽检则按照 AQL(允收质量水平)标准执行,通常每 20 件抽取 1 件进行详细检测,若发现不合格品,需扩大抽检比例并追溯原因,直至问题解决。

成品出厂前,还需进行综合性能测试,包括高温高压密封性测试(模拟 120℃、30MPa 工况,保压 30 分钟无泄漏)、低温冲击测试(在 - 55℃环境下进行 1000 次振动冲击,检测接头结构完整性)以及耐燃油老化测试(将接头浸泡在航空燃油中 1000 小时,测试密封性能变化)。只有所有测试项目均合格,接头才能张贴合格标识,进入装机环节。

飞机输油管接头虽为航空系统中的 “小部件”,但其加工技术要求却体现了航空工业 “零缺陷” 的严谨理念。从材料选择的精准匹配,到微米级的精度控制;从多工序的表面处理,到多维度的密封性保障,再到全生命周期的质量检测,每一个环节都凝聚着技术人员的智慧与汗水。随着航空工业向更高效率、更安全可靠的方向发展,输油管接头的加工技术也将不断创新,例如采用 3D 打印技术实现复杂结构的一体化成型,引入数字孪生技术实现加工过程的全流程仿真优化。但无论技术如何迭代,“保障航空安全” 始终是输油管接头加工技术的核心目标,也是航空人不变的坚守。