航空发动机作为 “工业皇冠上的明珠”,其零件制造一直是高端制造领域的难点与重点。传统加工技术在面对发动机复杂结构、难加工材料及轻量化需求时,常面临效率低、成本高、工艺受限等问题。而 3D 打印技术的崛起,以其 “分层制造、按需成型” 的独特优势,为航空发动机零件加工带来革命性突破,迅速成为该领域的 “新贵”。那么,这项技术的潜力究竟有多大?从结构创新、材料应用到成本效率,3D 打印正逐步重塑航空发动机零件制造的格局。

突破结构局限:实现 “不可能制造” 的复杂零件

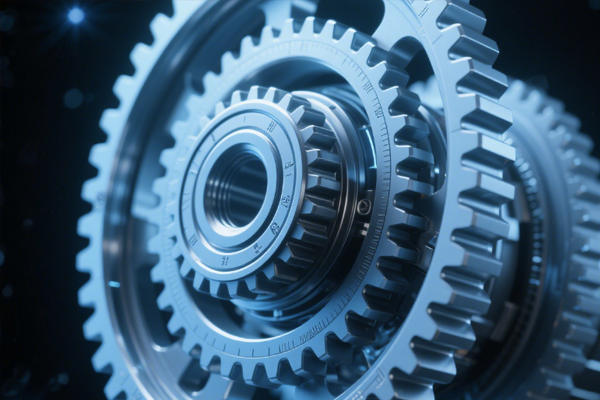

航空发动机的核心零件如涡轮叶片、燃烧室、燃油喷嘴等,为了满足高温、高压、高转速下的性能需求,往往设计成复杂的内腔、镂空及异形结构。传统加工技术依赖刀具切削、模具成型,面对这类复杂结构时,要么无法实现完整成型,要么需拆解为多个零件分步加工再组装,不仅增加装配误差风险,还可能因结构断裂面影响零件整体强度。3D 打印技术则打破了这一局限,通过 “增材” 方式,从粉末或丝材中逐层堆积成型,无需考虑刀具可达性,能轻松实现传统工艺难以企及的复杂结构制造。

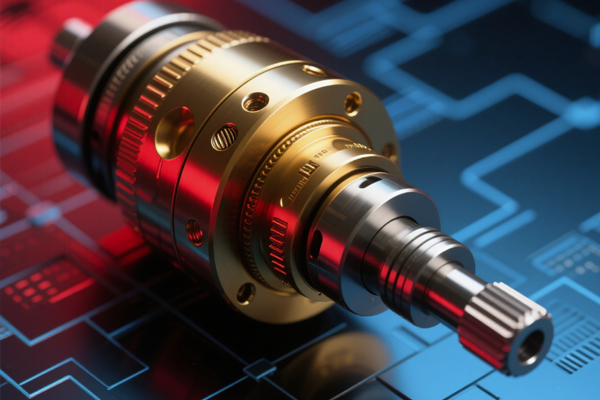

以航空发动机的燃油喷嘴为例,传统喷嘴需由 20 多个零件组装而成,内部流道设计受加工限制较为简单,燃油雾化效果不佳,影响燃烧效率。而采用金属 3D 打印技术(如选择性激光熔化 SLM)制造的一体化燃油喷嘴,可将零件数量减少至 1 个,同时在内部设计出更精细、更符合流体力学的复杂流道。这种一体化结构不仅消除了装配间隙带来的泄漏风险,还使燃油雾化效率提升 15% 以上,燃烧更充分,发动机油耗降低 5%-8%。再看涡轮叶片,3D 打印能在叶片内部加工出复杂的网状冷却通道,通道直径可精准控制在 1-2 毫米,且能根据叶片不同区域的散热需求调整通道密度,相比传统钻孔工艺制造的直通道,散热效率提升 30%,大幅延长叶片在高温环境下的使用寿命。可以说,3D 打印让航空发动机零件从 “能制造” 向 “造得优” 跨越,实现了结构设计与性能的双重突破。

优化材料应用:解锁难加工材料的潜力

航空发动机零件多采用高温合金、钛合金、陶瓷基复合材料等难加工材料,这些材料具有高强度、高硬度、耐高温的特性,传统切削加工时刀具磨损快、加工效率低,甚至需依赖特殊工艺才能成型,成本极高。3D 打印技术通过 “局部高温熔化、快速冷却成型” 的工艺特点,能有效解决难加工材料的成型难题,同时减少材料浪费,提升材料利用率。

以钛合金零件加工为例,钛合金因密度低、强度高,是航空发动机轻量化的理想材料,但传统锻造加工时,材料利用率往往不足 10%—— 一块 100 公斤的钛合金锻坯,最终加工成零件可能仅剩下 8-10 公斤,大量材料在切削过程中被浪费,且锻造过程需大型设备,能耗高、周期长。而采用 3D 打印技术制造钛合金零件,材料利用率可达 90% 以上,通过精准控制激光能量,将钛合金粉末逐层熔化堆积,直接成型为零件,无需大量切削加工。不仅如此,3D 打印还能通过调整工艺参数,优化钛合金零件的微观组织,提升零件的疲劳强度与耐高温性能。在高温合金领域,3D 打印同样表现突出,针对镍基高温合金零件,传统铸造工艺易产生气孔、裂纹等缺陷,需多次返工修补,而 3D 打印可通过实时监测熔池温度与形状,减少缺陷产生,使零件合格率提升至 95% 以上,同时缩短生产周期 —— 某航空发动机高温合金燃烧室,传统工艺生产需 3 个月,3D 打印仅需 2 周即可完成,大幅提升制造效率。

潜力与挑战:3D 打印如何迈向规模化应用

尽管 3D 打印在航空发动机零件加工中展现出巨大潜力,但要实现规模化应用,仍需突破一些技术与产业瓶颈。从技术层面看,大尺寸零件打印精度控制是关键 —— 航空发动机的机匣、叶片等零件尺寸较大,3D 打印过程中易因层间应力积累导致零件变形,需进一步优化打印工艺与支撑结构设计,同时提升在线检测技术,实现打印过程中的实时误差修正。从成本层面看,3D 打印设备与专用材料(如高性能金属粉末)价格较高,目前更适用于高附加值、小批量的复杂零件,若要拓展至大批量零件生产,需通过技术迭代降低设备与材料成本,同时提升打印速度。

不过,随着技术的不断进步,这些挑战正逐步被攻克。近年来,多激光束 3D 打印设备的出现,使打印速度提升 2-3 倍;新型低成本金属粉末材料的研发,也让材料成本下降 30% 以上。更重要的是,3D 打印与数字化技术的融合,正推动航空发动机零件制造向 “定制化、轻量化、一体化” 方向发展 —— 通过数字孪生技术,可在打印前对零件成型过程进行模拟仿真,提前预判可能出现的问题;打印完成后,借助三维扫描技术快速检测零件精度,实现 “设计 - 打印 - 检测” 的全流程数字化闭环。

从目前的发展趋势来看,3D 打印在航空发动机零件加工中的潜力正逐步释放:不仅能满足现有零件的性能升级需求,还能推动零件设计创新 —— 未来,或许会出现完全基于 3D 打印工艺设计的航空发动机,其结构更紧凑、性能更优异、重量更轻。随着技术成熟与成本下降,3D 打印有望从 “小众高端” 走向 “规模化应用”,成为航空发动机零件加工的核心技术之一,为航空工业的发展注入新的动力,助力航空发动机向更高推重比、更低油耗、更长寿命的目标迈进。