在航空发动机的动力传输与燃烧控制体系中,航空活塞芯零件是实现燃料燃烧能量转化、驱动曲轴旋转的关键部件,其结构设计合理性与制备工艺先进性,直接决定了航空发动机的功率输出、燃油经济性与使用寿命。航空活塞芯需在高温(300-600℃)、高压(3-10MPa)、高频往复运动(每分钟数千次)的严苛工况下持续工作,同时需满足轻量化、高强度、耐磨损、抗腐蚀等多重性能要求。因此,深入研究其结构特点与制备方法,对推动航空发动机技术升级、保障飞行安全具有重要意义。

航空活塞芯零件的结构特点:兼顾性能与功能需求

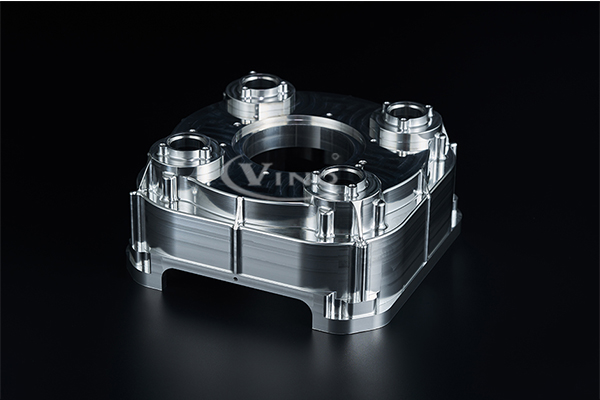

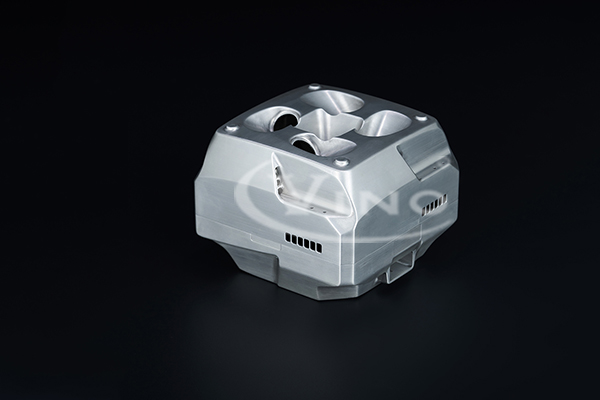

航空活塞芯零件的结构设计围绕 “承载能力、散热效率、运动精度” 三大核心需求展开,整体呈现 “复杂腔体 + 精密配合面 + 强化结构” 的特征,具体可分为顶部燃烧室结构、裙部导向结构、销孔连接结构及内部散热结构四部分,各部分协同作用,确保零件在极端工况下稳定运行。

顶部燃烧室结构是燃料燃烧的核心区域,其结构设计直接影响燃烧效率与抗爆性能。为适配不同航空发动机的燃烧需求,燃烧室常见 “平顶式”“凹顶式”“凸顶式” 三种结构:平顶式结构简洁,适合小排量、高转速发动机,能减少燃烧室内积碳堆积,降低散热损失;凹顶式结构可形成涡流燃烧室,增强燃料与空气的混合均匀性,提升燃烧效率,多用于大功率发动机;凸顶式结构则适用于压缩比要求较高的发动机,能有效提高气缸内压缩压力,强化燃烧效果。同时,顶部表面需进行强化处理,如喷涂陶瓷涂层或镍基合金涂层,厚度控制在 0.1-0.3mm,以提升耐高温、抗腐蚀性能,避免高温燃气对活塞芯的直接侵蚀。

裙部导向结构承担活塞芯往复运动的导向功能,其结构精度直接影响发动机的运动稳定性与噪音控制。裙部采用 “变椭圆截面” 设计,即在活塞芯往复运动方向(轴向)设计为长轴,垂直方向(径向)设计为短轴,椭圆度控制在 0.02-0.05mm,可有效补偿活塞芯受热后的膨胀变形,避免裙部与气缸壁发生卡顿或过度磨损;裙部外表面需进行精密磨削加工,表面粗糙度控制在 Ra0.4μm 以下,同时开设多条微润滑槽,槽宽 0.5-1mm、深度 0.1-0.2mm,用于储存润滑油,减少裙部与气缸壁的摩擦系数,延长零件使用寿命。

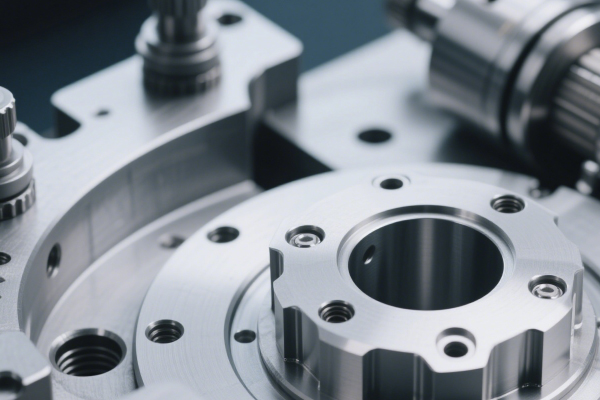

销孔连接结构是活塞芯与连杆的连接枢纽,需承受高频交变载荷与冲击载荷,其结构设计重点在于提升连接强度与运动灵活性。销孔采用 “双金属镶嵌” 结构,即在活塞芯本体(多为铝合金)销孔内镶嵌青铜或钢质衬套,衬套与销孔过盈配合(过盈量 0.005-0.01mm),通过压装工艺固定;衬套内壁需进行珩磨加工,表面粗糙度达 Ra0.2μm 以下,确保与活塞销的精密配合,配合间隙控制在 0.008-0.015mm,既保证运动灵活性,又能避免间隙过大导致的冲击噪音与振动。此外,销孔两端设置圆角过渡(圆角半径 1-2mm),减少应力集中,防止销孔在载荷作用下出现裂纹。

内部散热结构则用于解决活塞芯高温问题,常见 “油道式”“散热片式” 两种设计:油道式结构在活塞芯内部开设环形或螺旋形油道,润滑油通过发动机润滑系统注入油道,带走活塞芯内部热量,适用于高功率、高发热发动机;散热片式结构在活塞芯内壁设置多组径向散热片,片厚 1-2mm、间距 3-5mm,通过增大散热面积提升散热效率,多用于中小功率发动机。部分高端航空活塞芯还会集成 “内冷油腔”,通过高压喷油嘴向油腔内喷射润滑油,形成强制冷却,使活塞芯顶部温度降低 50-100℃,显著提升零件耐高温性能。

航空活塞芯零件的核心制备方法:从材料成型到精密加工

航空活塞芯零件的制备需经历 “材料选择 - 毛坯成型 - 精密加工 - 表面处理 - 性能检测” 五大环节,不同制备方法在加工效率、精度控制、成本投入上存在差异,需根据零件性能要求与生产批量选择适配方案,目前主流制备方法包括锻造 + CNC 加工、铸造 + 精密磨削、3D 打印三种。

锻造 + CNC 加工:高可靠性与高强度的首选方案

锻造 + CNC 加工方法以 “高强度、高致密性” 为核心优势,适用于对承载能力要求严苛的航空活塞芯零件(如大功率航空发动机活塞芯),其工艺流程主要包括:原材料选用(多为 2A12、7075 高强度铝合金或钛合金)→ 等温锻造(加热温度 400-500℃,锻造压力 50-100MPa)→ 固溶时效处理(提升材料硬度与强度)→ CNC 粗加工(去除多余材料,成型基本结构)→ CNC 精加工(采用五轴联动加工中心,加工燃烧室、销孔、裙部等精密结构,尺寸精度控制在 ±0.005mm)→ 表面处理(阳极氧化、涂层喷涂)→ 性能检测。

该方法通过锻造工艺使材料晶粒细化、组织致密,大幅提升零件的抗拉强度(铝合金可达 500-600MPa)与疲劳寿命(循环次数≥10⁷次),能有效应对高温高压工况下的载荷冲击;五轴联动 CNC 加工则可实现复杂结构的一次性成型,减少装夹误差,确保零件各结构的位置精度(如销孔与裙部的垂直度误差≤0.003mm)。但该方法存在加工周期长(单件加工需 8-12 小时)、成本高(设备投入与原材料成本较高)的问题,更适合小批量、高精度活塞芯零件的生产。

铸造 + 精密磨削:兼顾效率与成本的批量生产方案

铸造 + 精密磨削方法以 “高生产效率、低制造成本” 为特点,适用于中低功率航空发动机活塞芯零件的批量生产(如通用航空飞机发动机活塞芯),其核心工艺流程为:材料配比(ZL109 铸造铝合金,添加铜、镁元素提升性能)→ 金属型铸造(采用钢质模具,浇筑温度 700-750℃,确保毛坯成型精度)→ 去应力退火(加热至 300-350℃,保温 2-3 小时,消除铸造内应力)→ 粗车加工(成型外圆、端面等基础结构)→ 精密磨削(使用数控磨床加工裙部、销孔等精密表面,圆度误差≤0.002mm)→ 珩磨(销孔、燃烧室表面珩磨处理,提升表面光洁度)→ 气密性检测(检测内部油道、气道的密封性)。

铸造工艺可一次性成型活塞芯的复杂内部结构(如油道、散热片),无需后续复杂加工,生产效率较锻造工艺提升 30%-50%,单件加工周期缩短至 4-6 小时;金属型铸造的模具可重复使用数百次,大幅降低批量生产的成本。但铸造毛坯存在一定的疏松、气孔缺陷风险,需通过 X 光探伤、超声检测等手段筛选合格毛坯,且零件的抗拉强度(约 400-450MPa)略低于锻造件,更适合对强度要求适中、生产批量较大的场景。

3D 打印:复杂结构与定制化生产的创新方案

3D 打印(增材制造)技术作为近年来兴起的先进制造方法,以 “复杂结构成型能力强、材料利用率高” 的优势,逐渐应用于航空活塞芯零件的定制化生产与创新设计,尤其适合具有复杂内冷结构、异形燃烧室的高端活塞芯零件,常用技术为选择性激光熔化(SLM),其工艺流程为:材料准备(AlSi10Mg 铝合金粉末,粒径 20-50μm)→ 模型切片(将三维模型切片为 0.02-0.05mm 厚的层片)→ 激光成型(激光功率 200-300W,扫描速度 800-1200mm/s,逐层熔化粉末成型)→ 后处理(去除支撑结构、热等静压处理消除内部孔隙)→ 精密铣削(加工关键配合面,保证尺寸精度)→ 表面抛光(提升表面质量)。

3D 打印技术可实现传统工艺难以成型的复杂结构,如螺旋形内冷油道、多孔散热结构,使活塞芯的散热效率提升 20%-30%;同时,该技术为 “近净成型” 工艺,材料利用率达 90% 以上(传统锻造工艺材料利用率仅 50%-60%),大幅减少原材料浪费。但目前 3D 打印存在加工效率低(单件成型需 15-20 小时)、设备与材料成本高、零件表面粗糙度较差(需后续抛光处理)的问题,暂未实现大规模批量生产,主要用于航空活塞芯零件的研发试制、定制化维修替换件生产。

航空活塞芯零件制备技术的发展趋势:向高效化、高精度、智能化迈进

随着航空工业对发动机性能要求的不断提升,航空活塞芯零件的制备技术正朝着三大方向发展:一是材料升级,研发耐高温、轻量化的新型复合材料(如碳纤维增强铝合金、陶瓷基复合材料),进一步降低零件重量(目标减重 10%-15%)、提升耐高温性能(目标耐受温度提升至 700℃以上);二是工艺融合,将 3D 打印与传统锻造、铸造工艺结合,如采用 3D 打印制造复杂内冷结构的预制件,再通过锻造工艺提升零件致密性,实现 “复杂结构 + 高强度” 的双重需求;三是智能化生产,引入数字孪生技术,构建活塞芯零件从设计、加工到检测的全流程数字模型,实时监控加工过程中的尺寸精度、应力分布,通过 AI 算法优化加工参数,实现零件质量的精准控制;同时,应用工业机器人完成零件的自动装夹、转运、检测,构建无人化生产线,大幅提升生产效率与一致性。

航空活塞芯零件作为航空发动机的 “心脏部件”,其结构设计与制备工艺的每一次突破,都将推动航空发动机性能的跨越式提升。未来,随着材料科学、先进制造技术的不断进步,航空活塞芯零件将实现 “更轻、更强、更耐用” 的目标,为航空工业的安全、高效发展提供坚实保障。