在航空工业领域,航空发动机作为 “飞机心脏”,其性能直接决定了航空器的飞行效率、安全性与经济性。而零件加工作为航空发动机制造的核心环节,材料选择尤为关键 —— 既要满足高强度、耐高温、轻量化等严苛要求,又需兼顾加工可行性与成本控制。在众多候选材料中,航空铝材料凭借独特的性能优势,成为航空发动机部分关键零件加工的重要选择,在推动发动机轻量化升级与性能优化中发挥着不可替代的作用。

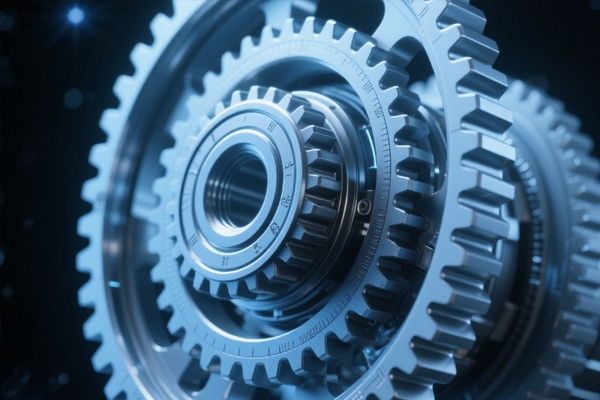

从材料特性来看,航空铝材料的核心优势精准匹配了航空发动机零件的加工需求。与传统钢材相比,航空铝(如 2 系、7 系铝合金)的密度仅为钢材的 1/3 左右,在保证零件结构强度的同时,能大幅降低发动机整体重量 —— 据航空工业数据统计,发动机重量每减少 1kg,航空器的燃油消耗可降低 3%~5%,这对追求 “减重增效” 的航空领域而言意义重大。此外,航空铝还具备优异的耐腐蚀性与加工成型性:在发动机复杂的工作环境中,其表面可通过阳极氧化、喷涂等工艺形成防护层,抵御高温油气与湿度变化带来的侵蚀;而良好的延展性与切削性能,使其能加工成叶片、机匣、支架等形状复杂的零件,满足发动机精密结构的设计要求。不过,航空铝的耐高温性能存在局限(通常长期工作温度不超过 250℃),因此其应用范围集中在发动机中低温区域的零件,而非高温核心部件(如涡轮叶片多采用高温合金)。

在航空发动机零件加工中,航空铝材料的应用场景呈现 “精准化、差异化” 特征,覆盖了多个关键组件。以发动机机匣为例,作为包裹核心部件的 “外壳”,机匣需具备足够的结构强度以承受内部气压与振动,同时需轻量化以减少发动机负荷 —— 采用 7050 航空铝合金加工的机匣,不仅重量比钢制机匣降低 40%,还能通过整体锻造工艺减少零件拼接缝隙,提升结构完整性,降低漏油、漏气风险。再看发动机叶片,虽然高压涡轮叶片因需承受 1000℃以上高温而采用单晶高温合金,但风扇叶片与低压压气机叶片工作温度较低,航空铝成为理想选择:某航空企业采用 2024 航空铝合金加工的风扇叶片,通过数控铣削与喷丸强化工艺,既保证了叶片在高速旋转时的抗疲劳强度,又比钛合金叶片降低了 25% 的制造成本。此外,发动机的支架、管路接头、传感器基座等辅助零件,也多采用航空铝加工,进一步实现了发动机整体的轻量化与成本优化。

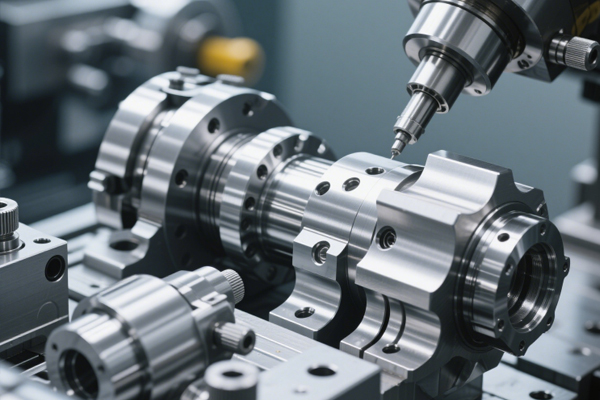

航空发动机零件的航空铝加工,离不开智能化技术的赋能与工艺创新。随着工业 4.0 的推进,航空铝零件加工已从 “传统数控” 向 “智能精密” 转型:在加工前,通过三维建模与有限元分析软件,可模拟航空铝零件在发动机工作状态下的应力分布,优化零件结构设计,减少材料浪费;在加工过程中,搭载 AI 视觉检测系统的数控机床,能实时监测航空铝零件的切削精度,自动补偿刀具磨损误差,将零件加工公差控制在 ±0.005mm 以内,满足发动机的精密装配要求。同时,针对航空铝易产生加工变形的问题,行业研发出 “低温切削 + 时效处理” 的复合工艺 —— 通过将切削环境温度控制在 - 20℃,减少航空铝加工时的热变形,再经过低温时效处理,提升零件的尺寸稳定性,使航空铝零件在发动机长期运行中保持结构精度。某航空制造企业的数据显示,引入智能化加工技术后,其航空铝发动机零件的合格率从 88% 提升至 99%,生产效率提高了 40%。

展望未来,航空铝材料在航空发动机零件加工中的应用将向 “高性能化、绿色化” 方向发展。一方面,通过合金成分优化(如添加钪、锆元素),新一代航空铝的耐高温性能可提升至 300℃以上,有望突破现有应用局限,向发动机中温区域零件拓展;另一方面,航空铝零件的绿色加工技术将成为研发重点,例如采用干式切削替代传统切削液加工,减少环境污染,同时通过 3D 打印技术实现航空铝零件的近净成形,降低材料损耗率。此外,随着航空发动机向 “高推重比、低油耗” 方向发展,航空铝与其他材料的复合应用(如铝基复合材料)将成为新趋势,通过 “优势互补” 进一步提升零件性能,助力航空发动机技术的持续突破。

综上所述,航空铝材料凭借轻量化、易加工、成本可控等优势,已成为航空发动机中低温区域零件加工的重要选择,其应用覆盖机匣、风扇叶片、支架等关键组件。在智能化加工技术的支撑下,航空铝零件的加工精度与性能不断提升,为航空发动机的高效、安全运行提供了有力保障。未来,随着材料技术与制造工艺的创新,航空铝在航空发动机领域的应用潜力将进一步释放,为航空工业的高质量发展注入新动能。