航空发动机作为航空器的 “心脏”,其性能与可靠性直接决定飞行安全,而叶片作为发动机的核心运动部件,承担着能量转换的关键作用。叶片叶形的加工精度要求极高 —— 以压气机叶片为例,叶型轮廓公差需控制在 ±0.05mm 内,型面粗糙度需达到 Ra≤0.4μm,任何微小偏差都可能导致气流扰动、效率下降,甚至引发叶片断裂等严重事故。在此背景下,航空发动机叶片叶形检测工装成为保障叶片质量的核心设备,它通过精密机械结构实现叶片的精准定位与稳定夹持,为光学测量、坐标检测等技术提供可靠基准,确保叶形检测数据的准确性与一致性。本文将从设计要求、核心结构、检测流程及技术升级四个维度,解析叶片叶形检测工装的技术要点,展现其在航空制造领域的关键价值。

一、检测工装的设计要求:以 “航空级精度” 为核心,多维保障可靠性

航空发动机叶片叶形检测工装的设计,需突破常规机械工装的精度边界,同时满足多工况适配、长期稳定性与安全性要求,核心遵循四大原则。

第一,微米级定位精度原则:工装的定位基准需与叶片设计基准完全重合,通常以叶片的榫头(连接发动机转子的关键部位)为定位基准 —— 榫头的定位面平面度需控制在 0.005mm 内,定位销直径公差采用 h4 级(如直径 10mm 的定位销,公差为 - 0.002mm 至 - 0.004mm),确保叶片装夹后,叶型检测区域的定位误差≤0.003mm,避免基准偏差影响检测结果。

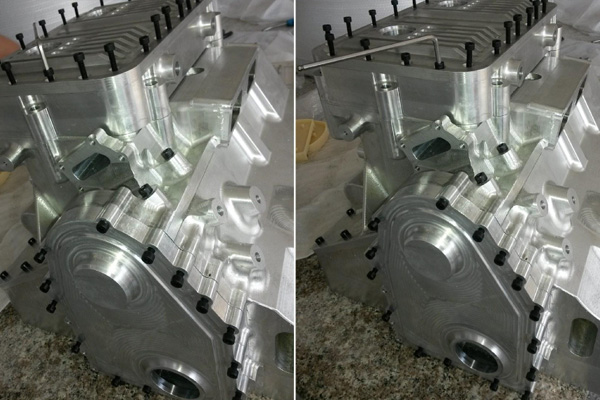

第二,刚性与抗变形原则:检测过程中,工装需承受叶片自重、测量设备的接触力(如三坐标测量机的探针压力),且需抵抗环境温度变化带来的形变。因此,工装主体多采用高强度合金材料,如沉淀硬化不锈钢(17-4PH,经时效处理后硬度可达 HRC40-45)或钛合金(TC4,比强度是钢的 1.5 倍),通过五轴 CNC 精密铣削加工成型,关键部位(如定位支撑块)的壁厚设计为 8-12mm,且采用一体化结构(避免拼接导致的累积误差),确保工装在 20-40℃温度范围内,形变量≤0.002mm。

第三,叶片防护原则:叶片表面通常覆盖涂层(如热障涂层、耐磨涂层),且型面薄脆(部分叶片最小壁厚仅 1.5mm),工装需避免对叶片造成划伤或形变。夹持结构采用柔性材料,如聚醚醚酮(PEEK,硬度 85 Shore D,兼具耐磨性与韧性)制作夹持块,通过气动驱动实现柔性夹紧(夹紧力控制在 5-15N,可通过压力传感器实时调节),夹紧过程中叶片的形变量需≤0.001mm,确保检测时叶片处于自然状态。

第四,多型号适配原则:航空发动机叶片型号多样(如风扇叶片、压气机叶片、涡轮叶片的叶形差异显著),工装需具备快速切换能力。设计模块化结构 —— 工装底座为标准平台(适配三坐标测量机、光学测量仪等设备工作台),定位与夹持模块为可更换组件,通过高精度快换接口(如锥面定位 + 锁止螺栓结构,更换定位模块时的重复定位精度≤0.002mm)实现不同型号叶片的适配,更换时间控制在 15 分钟以内,满足多品种、小批量的检测需求。

二、核心结构解析:五大模块构建高精度检测体系

一套成熟的叶片叶形检测工装,由定位模块、夹持模块、基准校准模块、防护模块与连接模块组成,各模块协同工作,为叶形检测提供可靠保障。定位模块是精度核心,采用 “榫头定位 + 叶面辅助支撑” 的复合定位方式 —— 榫头定位部分通过两个定位销(限制 X、Y 轴平移)与一个定位面(限制 Z 轴平移与旋转)实现叶片的六点定位,确保榫头与工装基准的位置误差≤0.003mm;叶面辅助支撑采用可调节顶针(材质为钨钢,硬度 HRC65 以上),顶针顶端安装直径 2mm 的陶瓷球(避免划伤叶片表面),支撑位置选择叶片型面的非关键区域(如叶背中部),支撑力控制在 1-3N,防止叶片因自重产生下垂形变(下垂量需≤0.001mm)。

夹持模块负责稳定叶片,针对不同类型叶片采用差异化设计:对于压气机叶片(榫头为矩形),采用 “两侧夹持 + 顶部压紧” 结构 —— 两侧夹持块通过伺服电机驱动(定位精度 0.0005mm),实现微米级夹紧位置调节,顶部压紧块采用弹簧缓冲结构(压缩量可调节),避免刚性压紧导致榫头变形;对于涡轮叶片(榫头为枞树形),则采用 “仿形夹持” 结构,通过 3D 打印技术制作与榫头轮廓完全匹配的夹持块(仿形精度≤0.005mm),配合液压驱动实现均匀夹紧,确保夹持力分布偏差≤5%。

基准校准模块用于确保工装自身精度,工装表面需设置多个校准基准 —— 包括 3 个球形基准(材质为陶瓷,直径公差 ±0.001mm,表面粗糙度 Ra≤0.02μm)与 2 个平面基准(平面度≤0.003mm),每次检测前需用激光干涉仪或高精度三坐标测量机对基准进行校准(校准精度≤0.0005mm),若发现基准偏差超过 0.002mm,需通过工装底部的微调机构(X、Y、Z 轴各 3 个微调螺丝,调节精度 0.0001mm / 格)进行补偿,确保工装基准与测量设备基准的一致性。

防护模块针对检测过程中的潜在风险设计:工装外侧安装透明防护罩(材质为聚碳酸酯,厚度 5mm,透光率≥90%),防止检测时异物碰撞叶片;防护罩内侧设置气压监测传感器,当防护罩未完全闭合时,触发设备停机报警,避免测量过程中人员误触;工装底部安装减震垫(材质为氟橡胶,厚度 10mm,阻尼系数 0.3),减少测量设备振动对工装的影响(振动传递率≤5%),确保检测时叶片的振动幅度≤0.0005mm。

连接模块实现工装与测量设备的稳定对接,采用 “定位销 + 真空吸附” 组合结构 —— 工装底座设置 4 个定位孔(与测量设备工作台的定位销配合,间隙≤0.001mm),确保工装安装位置精度;同时,底座开设环形真空槽(宽度 5mm,深度 2mm),通过真空吸附(吸附压力≤-0.09MPa)将工装紧密固定在工作台上,避免检测过程中工装移位(移位量需≤0.0005mm)。此外,底座预留电缆接口,用于连接工装的气动、液压与传感器线路,实现集中控制与数据传输。

三、叶形检测流程:工装与测量技术协同,确保数据精准

叶片叶形检测需依托工装实现标准化流程,通常分为 “工装校准 - 叶片装夹 - 基准对齐 - 数据采集 - 结果分析” 五步,每一步都需工装与测量设备紧密配合。

第一步:工装校准,将工装安装在测量设备工作台上,通过设备自带的校准工具(如标准球)检测工装的基准球形与平面基准,记录校准数据 —— 若基准误差在允许范围内(≤0.002mm),进入下一步;若超出范围,启动工装微调机构进行补偿,直至基准精度达标。

第二步:叶片装夹,操作人员佩戴无尘手套(避免指纹污染叶片表面),将叶片榫头对准工装定位销,缓慢放入定位区域,启动夹持模块 —— 工装的压力传感器实时监测夹紧力,当夹紧力达到设定值(如 10N)时,自动停止夹紧,同时位移传感器检测叶片的装夹位置,若位置误差≤0.003mm,确认装夹合格;若误差超标,工装自动松开,提示操作人员重新调整叶片位置。

第三步:基准对齐,测量设备通过识别工装的基准球形,建立测量坐标系 —— 以工装的 X、Y 轴基准为测量坐标系的坐标轴,以基准球形的球心为原点,确保测量坐标系与叶片设计坐标系的偏差≤0.002mm。此过程中,工装的基准校准模块为测量设备提供可靠的坐标参考,避免因坐标系偏差导致检测数据失真。

第四步:数据采集,根据叶片检测要求(如叶型轮廓、型面粗糙度、弦长、扭转角等),测量设备(如光学轮廓仪、三坐标测量机)按照预设路径采集数据 —— 以叶型轮廓检测为例,测量机探针对叶片的叶盆、叶背、前缘、后缘进行逐点扫描,扫描间距设置为 0.1mm(关键区域如前缘,扫描间距缩小至 0.05mm),采集过程中,工装的夹持模块保持稳定夹紧,辅助支撑顶针实时监测叶片形变,若形变量超过 0.001mm,立即暂停采集,调整支撑力后重新开始。

第五步:结果分析,测量设备将采集到的数据与叶片设计模型进行对比,生成检测报告 —— 若叶型轮廓偏差≤±0.05mm,型面粗糙度≤Ra0.4μm,判定叶片合格;若存在超差区域,工装可通过微调机构带动叶片微调(如调整叶片的扭转角度),重新进行数据采集,验证超差是否由装夹偏差导致,为叶片加工工艺优化提供数据支持。

四、技术升级方向:智能化与轻量化融合,提升检测效能

随着航空发动机叶片向 “更薄、更轻、更高精度” 方向发展,叶形检测工装需结合新技术实现升级,核心聚焦三大方向。

第一,智能化升级:集成机器视觉与 AI 算法,工装配备高分辨率工业相机(分辨率 5000 万像素,帧率 30fps)与激光轮廓传感器,可自动识别叶片型号(识别准确率≥99.5%),并根据叶片外形自动调整定位与夹持参数(如夹紧力、支撑位置),无需人工干预;同时,通过 AI 算法分析历史检测数据,预测工装基准的漂移趋势(如定位销的磨损程度),提前发出校准提醒,将工装维护周期延长 30% 以上。

第二,轻量化与高强度结合:采用新型复合材料制作工装主体,如碳纤维增强陶瓷基复合材料(C/SiC,密度仅为钢的 1/4,强度是钢的 3 倍),配合拓扑优化设计(通过有限元分析删除非承重区域材料),在确保刚性的前提下,将工装重量降低 40% 以上 —— 以某型压气机叶片检测工装为例,传统不锈钢工装重量约 15kg,采用 C/SiC 材料后重量降至 9kg,减少测量设备工作台的负载,提升设备运动灵活性。

第三,多维度检测集成:突破单一叶形检测局限,在工装中集成温度、应力检测功能 —— 在工装的夹持块与支撑顶针内植入微型应变传感器(分辨率 1με)与温度传感器(精度 ±0.1℃),检测过程中实时监测叶片的应力分布(如榫头夹紧区域的应力值需≤200MPa)与温度变化(环境温度波动需≤±1℃),避免因应力集中或温度漂移导致叶片变形,实现 “叶形 + 应力 + 温度” 的多维度检测,为叶片全生命周期质量管控提供数据支撑。

航空发动机叶片叶形检测工装是航空制造领域 “精度把控的最后一道防线”,其技术水平直接决定叶片的质量与发动机的性能。从微米级定位结构的精密设计,到多模块协同的检测流程,再到智能化、轻量化的技术升级,每一个环节都体现着航空制造的 “极致精度” 要求。未来,随着精密机械加工、新材料、人工智能等技术的深度融合,叶片叶形检测工装将实现更高精度、更高效率、更宽适配范围的突破,为航空发动机向更高推重比、更长寿命发展提供坚实保障。