在航空制造领域,发动机机匣、起落架接头、叶片榫头等核心零件普遍存在复合角度斜孔结构,这类斜孔不仅需满足多维度角度公差要求,还需保证极高的孔壁光洁度与位置精度,其加工质量直接关系到航空装备的结构强度、密封性能与运行安全性。由于复合角度斜孔的轴线与零件基准面呈空间交叉状态,加工时易出现定位偏差、切削振动等问题,而工装系统作为实现精准定位、稳定夹紧与导向切削的核心装置,成为突破这一加工瓶颈的关键所在,其设计水平与应用效果直接决定航空零件的制造精度与生产效率。

复合角度斜孔加工的特殊性给工装系统提出了严苛要求。与普通直孔相比,复合角度斜孔的加工基准难以校准,若工装定位基准与零件设计基准不重合,易产生角度累积误差;同时,斜向切削时切削力方向与工装夹紧方向存在夹角,可能导致工件微位移,引发孔位偏移、孔径超差等问题。此外,航空零件多采用钛合金、高温合金等难加工材料,切削过程中产生的高热与大扭矩,对工装的刚性、耐磨性与热稳定性提出了更高挑战。因此,工装系统需同时实现“精准定位、刚性夹紧、可靠导向、散热防护”四大功能,这成为其设计与研发的核心目标。

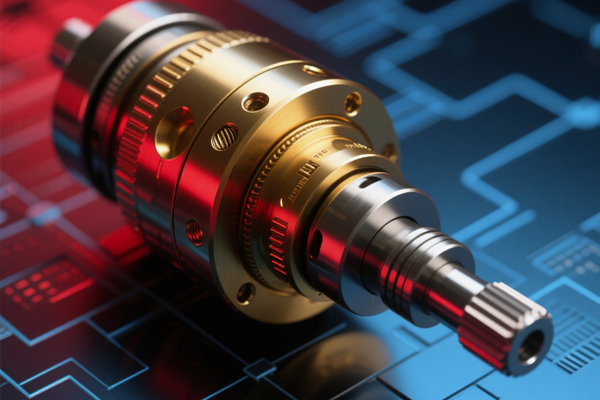

精准定位是工装系统的首要核心,其关键在于建立与零件空间角度相匹配的定位基准。目前主流的定位方式包括“基准面+定位销”组合定位与三维曲面贴合定位两种。对于结构规则的零件,通常以零件上的工艺基准面为依托,通过两个定位销实现“一面两销”定位,其中一个圆柱销限制两个自由度,一个菱形销限制一个自由度,配合基准面的三个自由度限制,实现零件的完全定位;同时,工装需设置角度定位块,其角度精度需通过五轴加工中心铣削成型,确保与斜孔设计角度的公差控制在±3′以内。对于曲面类航空零件,如叶片榫头,工装则采用定制化曲面定位座,通过三维扫描复刻零件曲面数据,采用线切割或电火花加工成型,使定位面与零件曲面的贴合度误差不超过0.01mm,避免定位应力集中导致的零件变形。

刚性夹紧系统的设计需兼顾“防位移”与“防变形”双重需求。针对复合角度斜孔加工的切削力特点,工装通常采用“多点联动夹紧”结构,如液压驱动的楔形夹紧块与浮动压头组合,楔形夹紧块利用斜面增力原理实现大夹紧力输出,浮动压头则可自适应零件表面轮廓,确保夹紧力均匀分布。在夹紧力控制上,需通过有限元分析软件模拟切削力大小与方向,确定合理的夹紧力参数——对于钛合金零件,夹紧力通常控制在20-30kN之间,既保证工件无位移,又避免超过材料屈服极限导致的夹紧变形。部分高端工装还集成了力传感模块,可实时监测夹紧力变化,当出现异常时及时触发停机保护,防止加工事故。

可靠的切削导向与散热防护设计是提升加工质量的重要保障。工装系统通常配备专用导向套,其内径与刀具直径的配合间隙控制在0.005-0.01mm之间,导向套的轴线角度需与斜孔轴线完全重合,通过导向套限制刀具的径向跳动,确保孔壁光洁度达到Ra0.8μm以上。为解决难加工材料切削的散热问题,部分工装集成了内冷通道,通过导向套上的微小喷孔向切削区域喷射高压切削液,既实现冷却降温,又能冲走切屑,避免切屑缠绕刀具或划伤孔壁。此外,工装本体多采用40CrNiMoA合金结构钢制造,经调质处理与表面氮化处理后,硬度可达HRC35-40,有效提升其耐磨性与使用寿命。

随着航空制造向智能化、柔性化方向发展,工装系统正迎来技术升级。一方面,模块化工装成为主流趋势,通过标准化接口将定位单元、夹紧单元、导向单元组合成可快速更换的模块,针对不同型号零件只需更换对应模块,大幅缩短换产时间;另一方面,工装与数字制造技术深度融合,部分工装配备激光定位传感器,可通过数控系统实时检测定位精度,并自动补偿角度偏差;结合数字孪生技术,还可在虚拟环境中完成工装与零件的装配仿真、切削过程模拟,提前预判干涉问题与精度风险,实现工装性能的优化升级。

工装系统的质量管控同样不容忽视。每套工装在投入使用前,需通过三坐标测量仪对定位面精度、角度尺寸、导向套同轴度等关键参数进行检测;在批量生产过程中,建立定期校准机制,每加工500件零件对工装精度进行复检,及时发现磨损或变形问题。同时,需建立工装全生命周期管理档案,记录其设计参数、使用次数、维修记录等信息,为后续优化提供数据支撑。

综上所述,工装系统是解决航空零件复合角度斜孔加工难题的核心支撑,其设计需紧密结合零件结构、材料特性与加工工艺,通过精准定位、刚性夹紧、可靠导向的一体化设计,实现加工精度的有效控制。未来,随着智能化技术与新材料的应用,工装系统将朝着更高精度、更强柔性、更智能的方向发展,为航空制造领域的技术突破提供坚实保障,助力我国航空工业向高端化、自主化方向迈进。