在航空航天制造领域,航空框架薄壁件作为机身承重与力传导的核心部件,其加工精度直接关系到航空器的结构强度、飞行稳定性与燃油经济性。这类零件通常具有壁薄(最薄处仅0.8-2mm)、结构复杂、刚性差等特点,在传统机械夹持加工中极易出现夹持变形、振动颤刀、表面划伤等问题,成为制约航空制造精度提升的“卡脖子”难题。真空吸附加工工装的研发与应用,以柔性夹持的创新理念突破了传统工艺瓶颈,为航空框架薄壁件的高精度加工提供了可靠解决方案。

航空框架薄壁件的加工难点源于其独特的结构特性与严苛的质量要求。航空器轻量化需求推动薄壁件向“薄、轻、强”方向发展,而钛合金、高温合金等难加工材料的广泛应用,进一步加剧了加工难度。传统加工采用机械卡盘或压板夹持,夹持力难以精准控制:力过小易导致加工中工件位移,力过大则会使薄壁件产生永久塑性变形,部分零件变形量可达0.15mm以上,远超±0.03mm的航空级公差标准。同时,机械夹持会遮挡部分加工区域,需多次装夹调整,不仅延长了加工周期,还会因定位误差导致形位公差超差,合格率往往不足75%。某航空制造企业数据显示,传统工艺加工某型框架薄壁件,单件加工时间需180分钟,废品率高达20%,严重影响生产效率与制造成本。

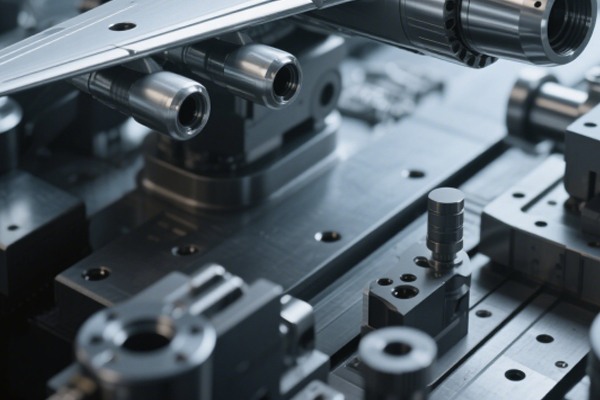

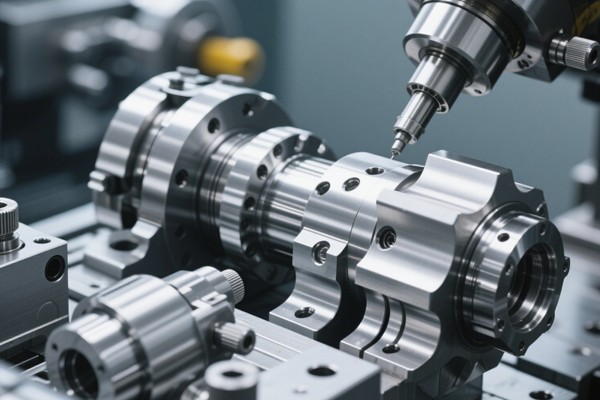

真空吸附加工工装的核心优势在于以“柔性吸附”替代“刚性夹持”,通过大气压力实现工件的稳定固定,从根本上解决了夹持变形问题。其创新设计主要体现在吸附平台结构、密封系统与真空控制系统三大核心模块的协同优化。吸附平台采用蜂窝状矩阵结构,基体选用高强度铝合金经时效处理制成,既保证了平台自身的刚性,又通过轻量化设计减少了设备负载。平台表面密布直径2-5mm的吸附孔,孔位分布根据不同型号薄壁件的结构特点定制化排布,确保吸附力均匀作用于工件表面,避免局部应力集中。针对薄壁件的曲面结构,部分高端工装还采用自适应柔性吸附垫,通过硅胶材质的弹性形变贴合工件曲面,实现全接触式吸附。

密封系统与真空控制系统的精准匹配,是保障吸附稳定性的关键。工装采用双重密封设计,在吸附平台边缘设置耐油耐高温的氟橡胶密封圈,同时在工件与平台的接触区域铺设柔性密封胶条,有效防止真空泄漏,使吸附腔内的真空度稳定保持在-0.085MPa至-0.095MPa之间。真空控制系统配备高精度真空压力传感器与智能调压阀,可根据加工工序(如粗铣、精铣)的不同,实时调整真空吸附力:粗加工时增大吸附力以抵抗较大切削力,精加工时适当降低吸附力减少表面压痕,吸附力调节精度可达0.001MPa。部分智能化工装还集成了泄漏监测功能,当真空度低于设定阈值时,系统会立即发出警报并暂停加工,避免工件脱落导致的安全事故与废品产生。

真空吸附工装的应用,彻底重构了航空框架薄壁件的加工流程,实现了精度与效率的双重飞跃。在某航空工业集团的实际生产应用中,采用该工装加工某型钛合金框架薄壁件,工件的夹持变形量被控制在0.005mm以内,加工后平面度误差≤0.02mm,表面粗糙度达到Ra0.4μm,完全满足航空航天最高级别的精度要求。由于吸附方式不遮挡加工区域,实现了“一次装夹、全面加工”,省去了传统工艺中多次装夹、定位校准的环节,单件加工时间从180分钟缩短至65分钟,生产效率提升64%。同时,工件表面无夹持痕迹,省去了后续打磨抛光工序,单件制造成本降低40%,废品率更是从20%降至1.5%以下,生产效益显著提升。

该工装的推广应用,不仅解决了航空框架薄壁件的加工难题,更推动了航空制造工艺的范式革新。其柔性夹持理念为其他薄壁类零部件(如发动机叶片、航天器蒙皮)的加工提供了可借鉴的技术方案,而智能化控制模块的集成,为航空制造向“柔性生产”“智能工厂”转型奠定了基础。在当前航空航天产业向高超声速、轻量化、长寿命方向发展的背景下,真空吸附加工工装的技术升级将持续发力,例如结合3D打印技术实现吸附平台的快速定制,或通过数字孪生技术模拟吸附过程优化参数设置,进一步提升工装的适配性与加工精度。

未来,随着真空技术与智能制造的深度融合,航空框架薄壁件真空吸附加工工装将向“自适应、一体化、智能化”方向发展。通过集成视觉识别与力传感技术,工装可自动识别工件型号并匹配最优吸附方案;借助工业互联网实现多台设备的协同控制,形成从工件上料、吸附固定到加工完成的全流程自动化生产线。这种技术创新不仅将进一步提升航空制造的核心竞争力,更将为我国航空航天产业突破国外技术壁垒、实现高端装备自主可控提供坚实的制造保障,助力“航空强国”战略的稳步推进。