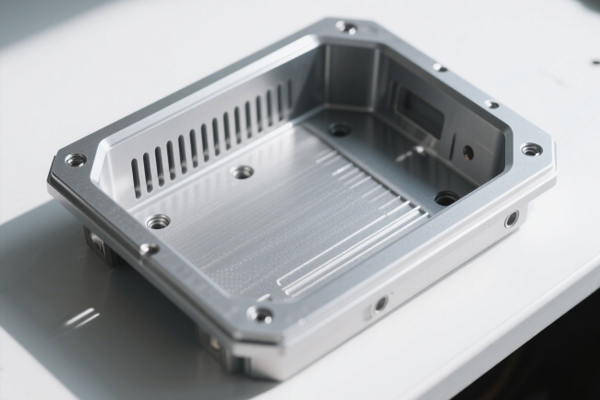

航空铝作为航空航天领域的核心结构材料,以其低密度(2.7g/cm³左右)、高比强度、良好的耐腐蚀性及可加工性,广泛应用于飞机机身、机翼蒙皮、发动机舱等关键部件制造。然而,航空铝精密加工面临着材料易变形、表面质量要求严苛(Ra≤0.8μm)、尺寸精度控制严格(公差±0.01mm)等技术挑战,其加工工艺水平直接决定航空构件的安全性与服役性能。本文从材料特性出发,结合现代加工技术,系统阐述航空铝精密加工的关键技术与优化策略。

一、航空铝的材料特性对加工工艺的约束

航空铝的典型代表为2系(如2A12)、6系(如6061-T6)及7系(如7075-T7451)铝合金,不同系列的力学性能差异显著,直接影响加工参数选择。2系铝合金含铜量较高,强度大但塑性中等,加工时易产生加工硬化;6系铝合金兼具强度与塑性,是航空结构件的常用材料,但高温下易出现粘刀现象;7系铝合金作为超硬铝合金,强度接近钢材,却存在加工应力集中易开裂的问题。

共性加工约束主要体现在三方面:一是导热系数高(约160-230W/(m·K)),加工热量易快速传导至工件内部,导致热变形;二是弹性模量低(约70GPa),仅为钢材的1/3,装夹力过大会引发塑性变形;三是化学活性强,高速切削时易与刀具材料发生化学反应,生成积屑瘤,影响加工表面质量。这些特性决定了航空铝精密加工必须建立“低应力、控温度、高刚性”的工艺体系。

二、航空铝精密加工的核心工艺与技术要点

1. 加工前的预处理与装夹优化

预处理是保障加工精度的基础环节。首先需对航空铝毛坯进行时效处理(如7075-T7451需经双级时效),消除内部残余应力,降低加工变形风险;其次通过喷丸处理去除毛坯表面氧化皮,同时提高表面硬度(提升约10%-15%)。装夹方式采用“柔性定位+多点支撑”模式,例如加工大型蒙皮件时,采用真空吸盘与可调节支撑钉组合装夹,支撑点间距控制在300-500mm,装夹力通过压力传感器实时监控,确保单位面积压力≤0.3MPa,避免工件产生装夹变形。

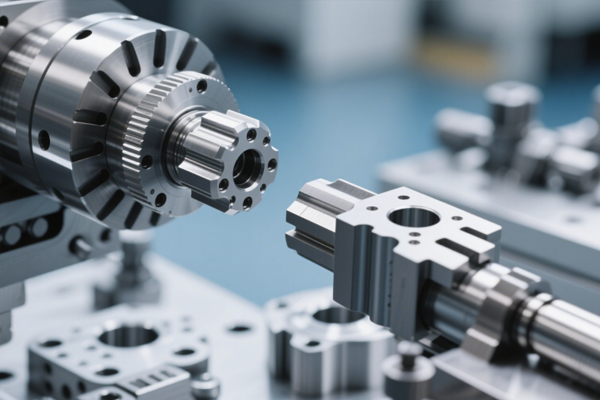

2. 切削加工:高速化与精准化控制

高速切削是航空铝精密加工的核心技术,其优势在于缩短切削时间、减少热变形。针对不同系列航空铝,切削参数需精准匹配:加工6061-T6时,硬质合金刀具(如WC-Co类)的切削速度可设定为1500-2000m/min,进给量0.1-0.2mm/r,背吃刀量≤2mm;加工7075-T7451等超硬铝合金时,需选用PCD(聚晶金刚石)刀具,切削速度降至800-1200m/min,同时采用油雾冷却方式,冷却介质流量控制在5-8L/min,既实现润滑又避免冷却液引发的应力腐蚀。

刀具几何参数设计尤为关键。刀尖圆弧半径通常取0.2-0.5mm,前角12°-15°,后角8°-10°,减少切削阻力与刀具磨损。对于复杂型腔构件,采用五轴联动加工技术,避免刀具干涉,确保加工表面的一致性。

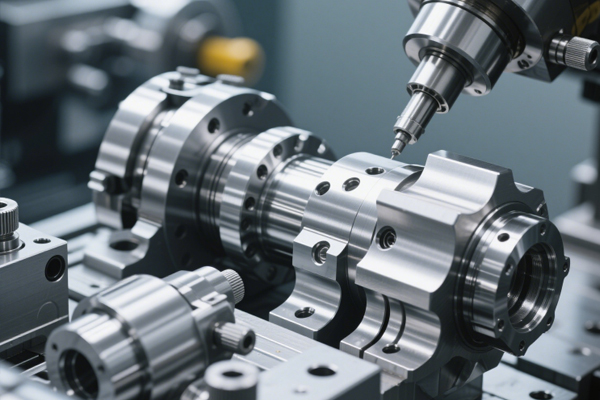

3. 后续处理:精度保障与性能提升

切削加工后需进行应力释放处理,常用自然时效(室温放置72h)或人工低温时效(120℃保温4h),使加工应力充分释放。精密磨削环节采用缓进给磨削工艺,砂轮线速度30-40m/s,进给量5-10μm/次,配合在线检测系统(如激光干涉仪),实时监测工件尺寸误差,确保形位公差控制在0.005mm以内。

表面强化处理可进一步提升航空铝构件的服役性能,例如通过阳极氧化处理形成厚度5-10μm的氧化膜,提高耐腐蚀性;对于承受疲劳载荷的部件,采用喷丸强化技术,使表面形成残余压应力层,延长疲劳寿命。

三、关键技术难点及解决方案

1. 加工变形控制

难点:薄壁航空铝构件(壁厚≤2mm)加工时易出现“让刀”现象,导致尺寸超差。解决方案:采用“分层切削+对称加工”策略,先粗加工去除大部分余量(留量0.5-1mm),经应力释放后再进行半精加工与精加工;同时优化切削路径,避免单向切削产生的侧向力,减少变形。

2. 积屑瘤抑制

难点:低速切削时航空铝易与刀具粘连形成积屑瘤,影响表面粗糙度。解决方案:一是提高切削速度至临界值以上(如6系铝≥1500m/min),减少切屑与刀具的接触时间;二是选用含TiC涂层的硬质合金刀具,降低材料亲和性;三是采用酒精基切削液,增强润滑效果。

3. 深孔加工精度

难点:航空铝深孔(长径比≥10)加工易出现轴线偏斜、表面粗糙等问题。解决方案:采用枪钻加工技术,配合内冷式刀具,确保冷却液直达切削区域;同时采用分级进给方式,每进给50mm退刀一次,排出切屑,避免堵屑引发的加工误差。

四、智能化技术在航空铝加工中的应用

现代航空制造对加工精度与效率的要求不断提升,智能化技术成为突破瓶颈的关键。通过在加工中心集成工业机器人,实现工件的自动上下料与装夹,减少人为干预;利用数字孪生技术,构建加工过程虚拟模型,模拟切削力、温度场分布,提前优化工艺参数;采用自适应控制系统,实时调整切削速度与进给量,应对材料硬度波动,确保加工质量的稳定性。某航空制造企业引入智能化生产线后,航空铝构件的加工合格率从88%提升至97%,生产效率提高40%。

结语:航空铝精密加工是多学科交叉的系统工程,需兼顾材料特性、工艺优化与设备升级。随着航空航天领域对构件轻量化、高精度的需求不断增长,未来加工技术将向“超高速、微纳精度、绿色环保”方向发展。通过持续突破材料处理、刀具技术与智能化控制等关键环节,航空铝精密加工将为航空工业的发展提供更坚实的支撑,推动我国航空制造技术迈向国际领先水平。