航空零件作为飞机、火箭、卫星等航空航天装备的核心组成部分,长期服役于高温、高压、高速旋转的极端环境,其加工精度、表面质量与结构完整性直接决定装备的安全性能与运行可靠性。相较于普通机械零件加工,航空零件精密加工面临着材料难加工、结构复杂、精度要求极高的三重挑战,这也对加工设备的性能与加工技术的先进性提出了远超行业常规的严苛要求。深入探析这些要求,对于突破航空制造“卡脖子”瓶颈、提升我国航空航天产业核心竞争力具有重要意义。

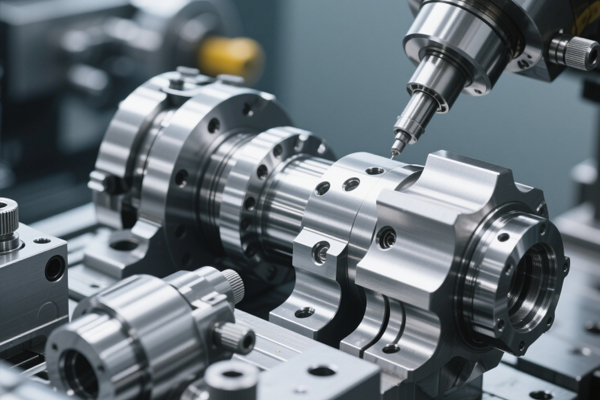

航空零件精密加工对设备的要求,集中体现在精度控制、稳定性、负载能力与适配性四大核心维度。精度是航空零件加工的生命线,毫米级的误差可能引发致命故障,因此加工设备必须具备超高的定位精度与重复定位精度。以五轴联动加工中心为例,其定位精度需达到微米级甚至亚微米级,重复定位精度控制在±0.003mm以内,才能精准完成飞机发动机涡轮叶片、整体叶盘等复杂曲面零件的加工,确保叶片型面的流线型完整性与装配间隙的精准匹配。同时,设备的几何精度稳定性至关重要,航空零件加工周期长、工序复杂,设备在长时间连续运行过程中,需有效抵御温度变化、振动等外界干扰,避免因设备自身精度漂移导致零件加工偏差。为此,高端航空加工设备通常配备恒温冷却系统、防振动底座与高精度光栅尺反馈装置,实时补偿温度与振动带来的误差。

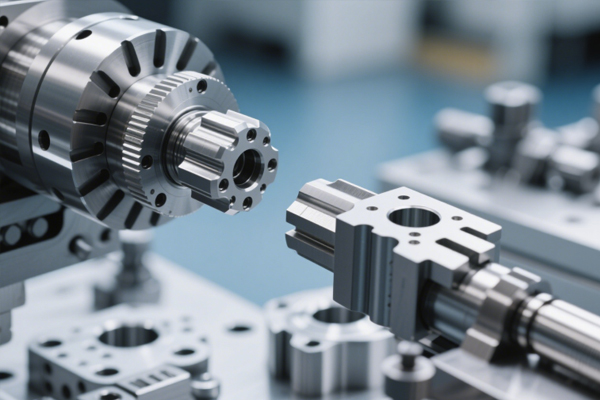

针对航空零件常用的高温合金、钛合金、复合材料等难加工材料,加工设备需具备强劲的负载能力与切削动力。这类材料强度高、硬度大、导热性差,加工过程中需要较大的切削力与稳定的切削扭矩,若设备主轴功率不足、刚性不足,极易导致刀具磨损加剧、零件加工变形。因此,航空专用加工设备的主轴通常采用大功率、高刚性设计,主轴转速可达数万转/分钟,同时配备高强度刀塔与自适应切削系统,可根据材料特性自动调节切削参数,保障加工过程的稳定性。此外,设备的适配性的要求也极为严苛,航空零件既有大型整体结构件(如飞机机身框架),也有微型精密零件(如卫星姿态控制组件),这就要求加工设备具备灵活的加工范围与模块化设计,大型零件加工设备需具备超大行程与重载承载能力,微型零件加工设备则需配备高精度微进给系统与显微观测系统,实现微小尺寸的精准把控。

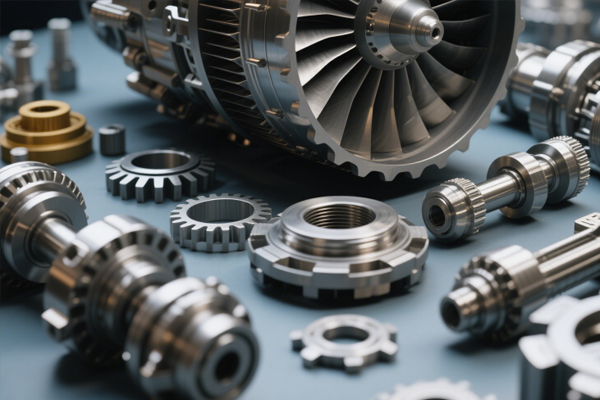

在技术层面,航空零件精密加工依赖于多学科融合的先进加工技术,核心围绕高精度成型、高效切削、质量控制三大核心目标展开。复杂曲面成型技术是航空零件加工的关键核心技术之一,飞机发动机叶片、火箭喷管等零件的曲面具有非规则、变曲率的特点,传统加工技术难以满足精度要求,因此需采用五轴联动加工、电解加工、激光加工等先进技术。其中,五轴联动加工技术通过多轴协同运动,可实现复杂曲面的一次装夹完成加工,有效减少装夹误差,提升加工效率与精度;电解加工则凭借无切削力、无刀具磨损的优势,适用于高温合金等难加工材料的复杂曲面加工,避免了机械加工带来的零件变形。

高效切削技术的应用则是解决航空难加工材料加工效率低、成本高的关键。针对钛合金、高温合金等材料,高速切削、干切削、微量润滑切削等技术得到广泛应用。高速切削技术通过提高切削速度,大幅缩短切削时间,同时减少切削力与切削热对零件的影响,降低零件加工变形;干切削技术则摒弃了传统切削液的使用,不仅降低了加工成本,还避免了切削液对环境的污染,同时减少了切削液与高温材料反应对零件表面质量的影响,但这也对刀具材料与设备的散热性能提出了更高要求。此外,精密磨削、抛光技术是保障航空零件表面质量的重要环节,航空零件的表面粗糙度通常要求达到Ra0.01μm以下,需采用超精密磨削、化学机械抛光等技术,实现零件表面的高光洁度与低粗糙度,提升零件的抗疲劳性能与使用寿命。

全过程质量控制技术是航空零件精密加工的重要保障,航空零件的质量要求“零缺陷”,因此需建立从原材料加工到成品交付的全流程质量检测与控制体系。在加工前,需对原材料进行严格的成分分析与性能检测,确保原材料符合航空级标准;加工过程中,采用在线检测技术实时监测零件的尺寸精度与表面质量,通过激光测量、红外检测等手段,及时发现加工误差并进行补偿;加工完成后,需采用三坐标测量仪、扫描电子显微镜等高精度检测设备进行全面检测,确保零件各项指标符合设计要求。同时,借助数字化技术,构建加工过程的数字孪生模型,实现加工数据的实时采集、分析与追溯,为质量控制提供数据支撑,进一步提升质量保障能力。

随着航空航天产业向高性能、轻量化、集成化方向发展,航空零件的结构将更加复杂,精度要求将进一步提升,这也将推动加工设备与技术向更高精度、更高效率、更智能化的方向演进。未来,加工设备将更加注重多技术融合(如机械加工与激光、电解技术的融合)与智能化升级(如基于人工智能的自适应加工、远程运维),加工技术将朝着绿色化、微纳化、复合化方向发展。对于我国航空制造产业而言,唯有持续突破高端加工设备与核心加工技术的瓶颈,才能实现航空零件精密加工的自主可控,为我国航空航天事业的高质量发展提供坚实支撑。