航空工业作为国家高端制造业的核心支柱,对零件的精度、可靠性和耐久性有着严苛到近乎苛刻的要求。航空零件多服役于高温、高压、高速旋转等极端工况,其加工质量直接决定了航空器的飞行安全、运行效率和使用寿命。精密加工技术作为航空零件制造的核心支撑,凭借其超高的尺寸精度、形位精度和表面质量控制能力,成为推动航空工业向轻量化、高性能、长寿命方向发展的关键驱动力。本文将从航空零件精密加工的技术特征、核心工艺、关键挑战及发展趋势等方面,深入探讨这一高端制造领域的核心内涵。

一、航空零件精密加工的技术特征与核心要求

航空零件精密加工与普通机械加工的核心差异,体现在对“精密”二字的极致诠释上,具体可概括为以下三个核心特征:

其一,超高尺寸与形位精度要求。航空发动机的叶片、涡轮盘、机匣等核心零件,尺寸公差通常要求控制在微米级,部分关键表面的形位公差甚至达到亚微米级。例如,涡轮叶片的叶型轮廓公差需控制在±5μm以内,叶片厚度公差仅为±2μm,如此严苛的精度要求是保证发动机气动性能、减少能量损耗的关键。此外,零件的平行度、垂直度、圆跳动等形位公差也有着极高标准,以确保装配精度和运动稳定性。

其二,优异的表面质量与性能。航空零件的表面粗糙度不仅影响外观,更直接关系到零件的耐磨性、耐腐蚀性和疲劳寿命。对于承受交变载荷的零件,如起落架部件、发动机曲轴等,表面粗糙度需控制在Ra0.01~Ra0.1μm之间,避免因表面缺陷导致应力集中,引发疲劳断裂。同时,精密加工还需保证零件表面无微观裂纹、残余应力小,部分零件还需通过后续的精密光整加工进一步提升表面性能。

其三,复杂的加工对象与材料特性。航空零件多为复杂曲面、异形结构,如发动机叶片的三维扭曲曲面、飞机机身的整体框架结构等,这些复杂结构给加工路径规划和精度控制带来了巨大挑战。此外,航空零件广泛采用钛合金、高温合金、复合材料等难加工材料,这些材料具有高强度、高硬度、高韧性、导热性差等特点,加工过程中易产生大的切削力、切削温度,导致刀具磨损严重、零件变形大,进一步提升了精密加工的难度。

二、航空零件精密加工的核心工艺技术

针对航空零件的加工需求,行业内已形成了一系列成熟的精密加工工艺体系,涵盖了从粗加工到精加工、从传统机械加工到特种加工的全流程技术,其中核心工艺主要包括以下几类:

(一)高速切削加工技术

高速切削加工技术是航空零件精密加工的核心工艺之一,其通过提高切削速度、进给速度和切削效率,有效减少切削力和切削热对零件的影响,实现高精度、高效率加工。在航空发动机零件加工中,高速切削技术广泛应用于钛合金、高温合金机匣、涡轮盘等零件的加工。例如,采用高速铣削加工钛合金机匣时,切削速度可达100~300m/min,相较于传统铣削,切削力可降低30%以上,零件变形量显著减小,同时加工效率提升2~3倍。高速切削技术的关键在于高性能切削刀具、高精度高速机床以及先进的切削参数优化技术,其中刀具材料多采用立方氮化硼(CBN)、聚晶金刚石(PCD)等超硬材料,以保证刀具的耐磨性和切削稳定性。

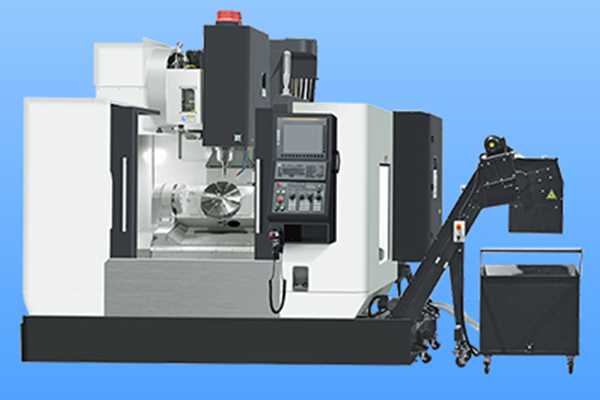

(二)五轴联动精密加工技术

对于航空零件中大量存在的复杂曲面和异形结构,五轴联动精密加工技术凭借其灵活的运动轨迹控制能力,成为实现高精度加工的关键手段。五轴联动加工机床可通过X、Y、Z三个直线轴和两个旋转轴的协同运动,使刀具能够以任意姿态逼近工件表面,有效避免刀具干涉,保证复杂曲面的加工精度和表面质量。在发动机叶片、螺旋桨等零件的加工中,五轴联动加工技术可实现叶型曲面的一次装夹完成加工,大幅减少装夹误差,将叶型轮廓精度控制在微米级。此外,五轴联动加工技术还可通过优化加工路径,减少切削余量不均匀带来的零件变形,提升加工效率和加工质量的稳定性。

(三)特种精密加工技术

对于部分硬度极高、结构极复杂或传统机械加工难以实现的航空零件,特种精密加工技术发挥着不可替代的作用。常见的特种精密加工技术包括电火花加工、电化学加工、激光加工等。电火花加工通过电极与工件之间的脉冲放电产生的高温熔化、蚀除材料,可实现对高强度、高硬度材料的精密加工,常用于加工发动机叶片的冷却孔、涡轮盘的榫槽等细微结构,加工精度可达±1μm。电化学加工则利用电解原理蚀除材料,具有加工效率高、表面质量好、无切削应力等优点,适用于大型航空零件的整体成型加工。激光加工凭借其高能量密度、高精度定位的特点,可实现对航空零件的精密切割、打孔、焊接等加工,尤其适用于复合材料零件的加工,避免了传统机械加工对复合材料纤维的损伤。

(四)精密光整加工技术

精密光整加工是航空零件精加工的重要环节,其目的是进一步提升零件的表面质量和尺寸精度,消除加工过程中产生的残余应力和微观缺陷。常见的精密光整加工技术包括珩磨、研磨、抛光、超精加工等。例如,发动机曲轴的主轴颈和连杆颈在经过磨削加工后,还需进行珩磨加工,使表面粗糙度降低至Ra0.02~Ra0.05μm,同时形成均匀的油膜储存结构,提升零件的耐磨性。对于要求极高的光学级航空零件,还需采用化学机械抛光等超精密光整加工技术,使表面粗糙度控制在Ra0.001μm以下,保证零件的光学性能。

三、航空零件精密加工面临的关键挑战

尽管航空零件精密加工技术已取得了显著发展,但在实际生产过程中,仍面临着诸多关键挑战,主要集中在以下几个方面:

首先,难加工材料的加工难题。钛合金、高温合金、复合材料等航空常用材料的加工性能极差,加工过程中易出现切削力大、切削温度高、刀具磨损快、零件变形严重等问题。例如,高温合金的导热系数仅为45号钢的1/5~1/10,切削过程中产生的热量难以散发,导致刀具温度急剧升高,刀具寿命大幅缩短,同时零件易产生热变形,影响加工精度。如何优化切削参数、研发高性能刀具材料和刀具结构,成为解决难加工材料加工难题的关键。

其次,复杂结构零件的精度控制难题。随着航空工业的发展,零件的结构越来越复杂,集成度越来越高,如整体叶盘、整体壁板等零件,其结构复杂、刚度低,加工过程中易产生振动和变形,精度控制难度极大。此外,这类零件的加工路径规划复杂,需要借助先进的CAD/CAM软件进行仿真优化,确保加工过程的稳定性和加工精度。

再次,加工过程的在线检测与质量控制难题。航空零件精密加工的精度要求极高,加工过程中的微小误差都可能导致零件报废。传统的离线检测方式难以实时反映加工过程中的误差变化,无法及时进行补偿调整,导致加工质量的稳定性难以保证。因此,如何实现加工过程的在线检测与实时补偿,成为提升航空零件精密加工质量稳定性的关键挑战。目前,在线检测技术虽已得到一定应用,但在检测精度、检测效率、与加工过程的协同性等方面仍有待进一步提升。

最后,加工效率与加工成本的平衡难题。航空零件精密加工的工序复杂、加工周期长、设备投入大、刀具消耗多,导致加工成本居高不下。如何在保证加工精度和质量的前提下,提升加工效率、降低加工成本,是航空零件精密加工行业面临的重要课题。例如,通过优化加工工艺路线、采用高效切削技术、提高刀具使用寿命等方式,实现加工效率与加工成本的平衡。

四、航空零件精密加工的发展趋势

随着航空工业向高性能、轻量化、长寿命、低成本方向发展,航空零件精密加工技术也呈现出一系列明确的发展趋势:

一是智能化加工趋势。借助工业互联网、大数据、人工智能等先进技术,实现航空零件精密加工的智能化升级。通过在加工设备上安装大量的传感器,实时采集切削力、切削温度、振动、刀具磨损等数据,利用人工智能算法进行数据分析和预测,实现加工参数的自适应优化、刀具寿命的预测预警、加工误差的实时补偿等功能,大幅提升加工过程的稳定性和加工质量的一致性。

二是超精密加工技术的进一步发展。随着航空器性能要求的不断提高,对零件的精度和表面质量要求也将进一步提升,超精密加工技术将向更高精度、更高表面质量方向发展。例如,纳米级超精密加工技术将在航空光学零件、微型航空零件等领域得到广泛应用,实现零件尺寸精度和表面粗糙度的纳米级控制。

三是绿色精密加工趋势。在国家“双碳”战略的背景下,航空零件精密加工将更加注重绿色环保。通过研发环保型切削液、采用干切削、半干切削等绿色切削技术,减少加工过程中的污染物排放;通过优化加工工艺、提高材料利用率,减少资源浪费,实现精密加工的绿色可持续发展。

四是复合加工技术的广泛应用。复合加工技术将多种加工工艺集成于一台设备上,如车铣复合、铣磨复合、增减材复合等,可实现零件的一次装夹完成多工序加工,大幅减少装夹误差,提升加工效率和加工精度。例如,增减材复合加工技术可结合3D打印技术的快速成型优势和精密切削加工的高精度优势,实现复杂航空零件的高效、高精度制造,尤其适用于个性化、小批量航空零件的生产。

五、结语

航空零件精密加工是航空工业发展的基石,其技术水平直接反映了一个国家的高端制造业实力。面对日益严苛的加工要求和诸多技术挑战,航空零件精密加工行业需不断突破关键核心技术,推动加工技术向智能化、超精密化、绿色化、复合化方向发展。未来,随着科技的不断进步,航空零件精密加工技术将不断创新,为航空工业的高质量发展提供更加强有力的支撑,助力航空器朝着更安全、更高效、更环保的方向迈进。